A escolha do abrasivo correto é fundamental para garantir a eficiência, qualidade e segurança de cada etapa do processo produtivo. Este guia completo oferece informações detalhadas sobre como selecionar o abrasivo ideal para diferentes projetos, abordando produtos específicos como rodas de lixa, cintas de lixa, discos de corte, discos de desbaste, discos de pluma e rebolos. Além disso, exploraremos como ferramentas pneumáticas e máquinas especializadas, como as da Dynabrade, podem otimizar o uso desses abrasivos, garantindo resultados superiores.

1. Entendendo os diferentes tipos de abrasivos

Os abrasivos são materiais de extrema dureza utilizados para desgastar ou polir superfícies.

Os principais tipos incluem:

- Rodas de Lixa: Ideais para acabamento e polimento em superfícies irregulares.

- Cintas de Lixa: Recomendadas para lixar superfícies planas e longas, garantindo uniformidade.

- Discos de Corte: Usados para cortar metais e outros materiais, com alta precisão.

- Discos de Desbaste: Indicados para remoção de materiais em maior quantidade, perfeitos para acabamento bruto.

- Discos de Pluma: Perfeitos para polimento, com ação suave para evitar marcas na superfície.

- Rebolos: Utilizados para retificar e afiar peças, comuns em oficinas e indústrias de metalurgia.

2. Critérios para escolher o abrasivo correto

Escolher o abrasivo adequado depende de vários fatores:

- Material da Peça: Materiais diferentes exigem abrasivos específicos para evitar danos e garantir eficiência.

- Tipo de Aplicação: Corte, desbaste, polimento e acabamento requerem abrasivos distintos.

- Granulometria: Abrasivos de grãos mais finos garantem um acabamento mais delicado, enquanto os de grãos grossos são melhores para remoção de material.

3. Aplicação dos abrasivos em Ferramentas Pneumáticas

As ferramentas pneumáticas são conhecidas por sua alta eficiência e precisão em ambientes industriais. Produtos da Dynabrade, por exemplo, são altamente recomendados devido à sua durabilidade e desempenho superior. Alguns benefícios incluem:

As ferramentas pneumáticas são conhecidas por sua alta eficiência e precisão em ambientes industriais. Produtos da Dynabrade, por exemplo, são altamente recomendados devido à sua durabilidade e desempenho superior. Alguns benefícios incluem:

- Alta Potência e Controle: Ideais para uso contínuo em linhas de produção.

- Versatilidade: Compatíveis com uma ampla variedade de discos e rebolos.

- Segurança e Ergonomia: Reduzem o cansaço do operador e aumentam a segurança.

Como manter a durabilidade e eficiência dos abrasivos

Para maximizar a vida útil dos abrasivos, siga estas dicas:

- Armazenamento Correto: Evite umidade e calor excessivo para preservar as propriedades do abrasivo.

- Inspeção Regular: Verifique o estado dos abrasivos antes do uso, especialmente os discos de corte e desbaste.

- Utilização Adequada: Usar o abrasivo certo para a tarefa específica evita desgaste precoce e danos ao material.

A escolha do abrasivo ideal pode ser um diferencial significativo em qualquer projeto industrial, impactando diretamente a eficiência e qualidade do trabalho. Este guia oferece as informações essenciais para que você faça a escolha correta, otimizando o processo produtivo e alcançando os melhores resultados possíveis.

A cinta de lixa é peça-chave em processos de desbaste, nivelamento e acabamento em ambientes industriais.

Mas, sem os cuidados certos, seu desgaste pode ser prematuro e isso significa mais custos, mais trocas e menos produtividade.

Com alguns ajustes simples no uso e na manutenção, é possível aumentar significativamente a vida útil das cintas e manter a lixadeira sempre no máximo desempenho.

Limpe sempre após o uso

Resíduos de pó e material acumulados reduzem o poder de corte e aumentam o atrito.

Faça a limpeza usando sticks de limpeza ou ar comprimido para manter o grão exposto e eficiente.

Armazene corretamente

A umidade e o calor excessivo podem deformar a cinta.

Guarde-a em local seco, arejado e protegido da luz solar direta, de preferência pendurada na vertical para evitar vincos.

Ajuste a tensão da lixadeira

Tensão incorreta pode:

- Acelerar o desgaste se estiver muito apertada.

- Causar deslize e perda de eficiência se estiver frouxa.

Verifique e regule antes de iniciar o trabalho.

Respeite os parâmetros de operação

Velocidade, pressão e refrigeração influenciam diretamente na durabilidade da cinta.

Pressão excessiva gera calor e degrada o grão rapidamente.

Organize o uso

Adote o sistema FIFO (first in, first out) para utilizar primeiro as cintas mais antigas e evitar que fiquem inutilizadas no estoque.

Manter as cintas de lixa em boas condições não é apenas questão de cuidado é estratégia de economia e produtividade.

Com a manutenção certa, você reduz paradas, mantém a qualidade do acabamento e gasta menos com reposições.

Precisa de cintas de lixa de alto desempenho feitas sob medida?

A Fenac Abrasivos fabrica e entrega soluções industriais com máxima durabilidade e rendimento. Fale com a gente!

Os Flap Discs são ferramentas abrasivas essenciais para processos industriais de desbaste, rebarbação e acabamento de metais, oferecendo maior controle, melhor acabamento superficial e mais produtividade quando comparados aos discos de desbaste convencionais.

A Fenac Abrasivos, com fabricação própria, desenvolveu três linhas estratégicas de Flap Discs — Linha Ceramic, Linha Super Blue e Linha Fast cada uma projetada para atender necessidades específicas de desempenho, agressividade, acabamento e custo-benefício.

O que é um Flap Disc e por que utilizá-lo?

O Flap Disc é um disco abrasivo composto por lixas sobrepostas (flaps) fixadas radialmente sobre um suporte. Esse formato permite um desgaste progressivo, expondo continuamente novos grãos abrasivos durante o uso.

Principais vantagens

-

Combina desbaste e acabamento em um único produto

-

Reduz trocas de ferramenta

-

Gera menos vibração

-

Proporciona acabamento mais uniforme

-

Maior vida útil do abrasivo

-

Mais controle e segurança na operação

Linha Ceramic – Máxima performance para aplicações severas

Alta friabilidade, corte extremo e máxima durabilidade

A Linha Ceramic Fenac Abrasivos é fabricada com lixas em grão cerâmico, conhecidas por sua alta friabilidade — característica que permite que os grãos se quebrem de forma controlada durante o uso, expondo constantemente novas arestas de corte.

Isso garante um corte extremamente rápido e agressivo, mantendo o desempenho elevado do início ao fim da operação, além de reduzir significativamente a geração de calor, evitando a queima do material trabalhado.

Principais benefícios da Linha Ceramic

Principais benefícios da Linha Ceramic

-

Corte extremamente rápido e agressivo

-

Renovação contínua dos grãos abrasivos

-

Menor aquecimento e ausência de queima

-

Máxima durabilidade em aplicações pesadas

-

Ideal para ciclos produtivos intensos

Aplicações indicadas

Os discos NX FLAP – Linha Ceramic são indicados para:

-

Desbaste pesado

-

Remoção de soldas resistentes

-

Nivelamento de superfícies

-

Acabamento em metais de alta dureza

Materiais indicados

-

Aço Carbono

-

Aço Inox

-

Aços Especiais

-

Aços de Alta Dureza

Informações técnicas

-

Categoria: Fabricação Própria | Flap Disc

-

Fabricante: Fenac Abrasivos

-

Garantia: 3 meses

Indicação principal: quando o foco é máximo desempenho, produtividade e vida útil, especialmente em ambientes industriais exigentes.

Linha Super Blue – Versatilidade, desbaste pesado e ótimo acabamento

Grão zircônio com alto desempenho e controle superior

A Linha Super Blue Fenac Abrasivos é fabricada com lixas em grão zircônio, reconhecidas pelo excelente equilíbrio entre agressividade, durabilidade e acabamento, combinadas a um suporte de nylon reto de alta qualidade.

Essa configuração torna o disco ideal para superfícies planas, cordões de solda, rebarbação e desbaste pesado, mantendo um acabamento uniforme e controlado, mesmo em operações mais agressivas.

Principais benefícios da Linha Super Blue

Principais benefícios da Linha Super Blue

-

Desbaste mais agressivo que óxido de alumínio

-

Alto desempenho em aplicações contínuas

-

Excelente durabilidade do grão zircônio

-

Bom acabamento superficial

-

Estabilidade e controle em superfícies planas

Aplicações indicadas

Os discos NX FLAP – Linha Super Blue são indicados para:

-

Cordões de solda

-

Rebarbação

-

Desbaste pesado

-

Acabamento em superfícies planas

Materiais indicados

-

Aço Carbono

-

Aço Acinzentado

-

Aço Inox

-

Metais não ferrosos

Informações técnicas

-

Categoria: Fabricação Própria | Flap Disc

-

Fabricante: Fenac Abrasivos

-

Garantia: 3 meses

Indicação principal: quando é necessário alto desempenho com bom acabamento, aliando produtividade e controle.

Linha Fast – Alta remoção de material com excelente custo-benefício

Desbaste rápido em áreas de difícil acesso

A Linha Fast Fenac Abrasivos foi desenvolvida para aplicações que exigem alta taxa de remoção de material, especialmente em pontos de difícil acesso. Fabricada com lixas em grão zircônio e equipada com suporte de fibra angular, essa linha oferece excelente agressividade aliada a ótima relação custo-benefício.

O suporte angular permite melhor alcance em cantos, bordas e áreas complexas, mantendo estabilidade e eficiência durante o uso.

Principais benefícios da Linha Fast

Principais benefícios da Linha Fast

-

Alta taxa de remoção de material

-

Excelente durabilidade do grão zircônio

-

Suporte angular para áreas de difícil acesso

-

Ótimo custo-benefício

-

Produtividade elevada em desbaste rápido

Aplicações indicadas

Os discos NX FLAP – Linha Fast são indicados para:

-

Desbaste rápido

-

Rebarbação

-

Ajustes em soldas

-

Trabalhos em cantos, bordas e regiões complexas

Materiais indicados

-

Aço Carbono

-

Aço Acinzentado

-

Aço Inox

-

Metais não ferrosos

Informações técnicas

-

Categoria: Fabricação Própria | Flap Disc

-

Fabricante: Fenac Abrasivos

-

Garantia: 3 meses

Indicação principal: quando o foco é remoção rápida de material com menor custo, sem abrir mão da durabilidade.

Como escolher o Flap Disc ideal para sua aplicação

| Necessidade | Linha Recomendada |

|---|---|

| Máximo desbaste e durabilidade | Linha Ceramic |

| Desbaste pesado com bom acabamento | Linha Super Blue |

| Remoção rápida e custo-benefício | Linha Fast |

As linhas de Flap Discs Fenac Abrasivos foram desenvolvidas para atender diferentes níveis de exigência industrial, garantindo performance, segurança e produtividade em cada aplicação.

-

Linha Ceramic: máxima agressividade e durabilidade

-

Linha Super Blue: versatilidade, controle e alto desempenho

-

Linha Fast: rapidez e excelente custo-benefício

Escolher o flap disc correto significa reduzir tempo de operação, aumentar a vida útil da ferramenta e melhorar o acabamento final.

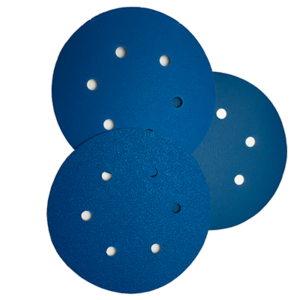

Os discos pluma representam uma evolução significativa nos processos de lixamento e acabamento fino, oferecendo maior uniformidade, produtividade e durabilidade. Dentro dessa categoria, o NX-Disc Blue se destaca como uma das melhores opções do mercado pelo seu conjunto de tecnologias avançadas, alta performance e fabricação nacional.

O disco pluma é um abrasivo de alta tecnologia desenvolvido para oferecer corte eficiente, acabamento superior e maior durabilidade em processos de lixamento fino. Ele é amplamente utilizado em setores como metalurgia, automotivo, marcenaria, reparação de pintura e acabamento industrial, justamente pela sua versatilidade e performance técnica.

Sua principal característica é o costado em filme, que garante estabilidade dimensional, resistência ao rasgo e um lixamento mais uniforme.

Principais vantagens do disco pluma nos processos de lixamento e acabamento fino

A escolha do disco abrasivo impacta diretamente o resultado final. O disco pluma se destaca por entregar benefícios que vão além do acabamento visual, influenciando tempo, custo e qualidade do processo.

1. Acabamento extremamente uniforme

O costado de filme e o revestimento abrasivo controlado proporcionam uma remoção homogênea do material. Isso significa menos marcas, menos imperfeições e uma superfície final mais limpa e regular.

2. Menor empastamento durante o lixamento

Os discos pluma contam com tecnologia antiempastante e revestimento antiestático, que reduz o acúmulo de resíduos e aumenta significativamente a eficiência do corte.

O resultado?

✔ Lixamento mais rápido

✔ Menos troca de discos

✔ Ciclo produtivo otimizado

3. Alta durabilidade e resistência ao rasgo

A estrutura em filme oferece muito mais resistência quando comparada a discos tradicionais de papel ou pano. Assim, o disco mantém seu desempenho mesmo em aplicações de alta pressão ou superfícies complexas.

4. Corte agressivo com controle de acabamento

A combinação entre óxido de alumínio e a camada aberta do abrasivo permite um corte rápido, porém controlado. Isso torna o disco pluma ideal tanto para remoção inicial quanto para etapas de refinamento.

5. Versatilidade em múltiplas aplicações

O disco pluma pode ser utilizado em diferentes materiais e setores, incluindo:

-

Metais ferrosos e não ferrosos

-

Funilaria e pintura automotiva

-

Madeira e MDF

-

Reparação de móveis

-

Preparação de superfícies diversas

Essa flexibilidade o torna um dos abrasivos mais completos do mercado.

NX-Disc Blue: o disco pluma de alto desempenho da Fenac Abrasivos

Entre as soluções disponíveis no mercado, o NX-Disc Blue se destaca por integrar todas as tecnologias de um disco pluma premium com a confiabilidade da fabricação própria da Fenac Abrasivos.

Alta performance com lixa importada

O disco é produzido com lixa importada de alto rendimento, garantindo corte agressivo, estabilidade térmica e longa vida útil.

Costado em filme de alto desempenho

Diferente de discos convencionais, o NX-Disc Blue utiliza um filme resistente que mantém a uniformidade do grão e reduz deformações durante o uso.

Abrasivo de camada aberta e antiempastante

Ideal para trabalhos prolongados ou superfícies que liberam grande quantidade de resíduos, favorecendo produtividade contínua.

Acabamento fino com óxido de alumínio

O abrasivo oferece uma remoção precisa e acabamento superior — essencial para pintura, polimento e preparação de superfícies sensíveis.

Variedade de formatos e grãos

Disponível em folha, disco, rolo e esponja, o NX-Disc Blue atende diferentes processos industriais.

Medidas mais comuns: 152 mm e 127 mm (com e sem furos).

Grãos disponíveis: 36 a 2000, proporcionando desde desbaste inicial até acabamento ultrafino.

Aplicações recomendadas

-

Pintura automotiva

-

Preparação de madeira e móveis

-

Metalurgia e usinagem

-

Reparação automotiva

-

Polimento e nivelamento de superfícies

Garantia e qualidade Fenac Abrasivos

Produzido no Brasil com rigor técnico e garantia de 3 meses, o disco oferece segurança, continuidade operacional e excelente custo-benefício.

Por que escolher o disco pluma NX-Disc Blue da Fenac Abrasivos?

-

Maior produtividade graças ao corte agressivo e ao baixo empastamento.

-

Acabamento superior em todas as etapas do lixamento.

-

Durabilidade estendida, reduzindo trocas e custos operacionais.

-

Aplicação versátil, atendendo setores metalúrgicos, automotivos e de marcenaria.

-

Disponibilidade em múltiplos formatos e grãos, facilitando a adequação ao processo.

Para quem busca elevar a performance do lixamento e garantir acabamento profissional, o NX-Disc Blue é uma solução completa, eficiente e com excelente relação custo-benefício.

Os discos pluma representam uma evolução significativa nos processos de lixamento e acabamento fino, oferecendo maior uniformidade, produtividade e durabilidade. Dentro dessa categoria, o NX-Disc Blue se destaca como uma das melhores opções do mercado pelo seu conjunto de tecnologias avançadas, alta performance e fabricação nacional.

Se a sua operação exige precisão e resultados consistentes, este é o tipo de abrasivo que transforma o fluxo de trabalho e reduz etapas desnecessárias.

👉 Quer elevar o nível do seu processo de lixamento?

Compre o NX-Disc Blue online

Os discos abrasivos são ferramentas indispensáveis na indústria, utilizados para realizar cortes precisos ou preparar superfícies com desbaste. Entre os mais comuns estão o disco de desbaste e o disco de corte, cada um com aplicações e características específicas que atendem diferentes necessidades. Se você já se perguntou qual a diferença entre esses dois tipos de discos, continue lendo para entender melhor.

O que é o Disco de Desbaste?

O disco de desbaste é projetado para remover material de superfícies, corrigir imperfeições ou preparar peças para processos subsequentes, como soldagem ou pintura.

Características do Disco de Desbaste:

- Espessura: Mais espesso que o disco de corte, geralmente entre 6 mm e 8 mm.

- Resistência: Feito para suportar alta pressão e atrito contínuo.

- Função: Usado para nivelar, remover rebarbas, desbastar soldas e eliminar irregularidades.

- Material: Ideal para metais, concreto, alvenaria e outros materiais rígidos.

Principais Aplicações:

- Retirada de soldas em peças metálicas.

- Remoção de material em chapas de aço ou ferro.

- Preparação de superfícies para pintura ou polimento.

O que é o Disco de Corte?

O disco de corte, por outro lado, é projetado para realizar cortes precisos e rápidos em diversos materiais. Ele é mais fino e menos robusto do que o disco de desbaste.

Características do Disco de Corte:

- Espessura: Muito mais fino, geralmente entre 1 mm e 3 mm.

- Velocidade: Projetado para cortes rápidos, sem gerar grandes deformações ou rebarbas.

- Função: Usado para separar materiais com precisão, como metais, cerâmica e concreto.

- Material: Disponível em versões específicas para cada tipo de material, como aço, inox ou pedra.

Principais Aplicações:

- Cortes em barras de aço, tubos e chapas.

- Separação de materiais para encaixe ou montagem.

- Cortes precisos em inox, evitando aquecimento excessivo.

Comparação entre Disco de Desbaste e Disco de Corte

| Aspecto | Disco de Desbaste | Disco de Corte |

| Espessura | Mais espesso (6 mm a 8 mm) | Mais fino (1 mm a 3 mm) |

| Finalidade | Remoção de material, nivelamento | Cortes precisos e rápidos |

| Durabilidade | Alta, devido à sua robustez | Menor, por ser mais fino |

| Velocidade | Menor, pois é usado para desbaste contínuo | Alta, com cortes rápidos e diretos |

| Materiais Suportados | Metais, concreto, alvenaria | Metais, inox, cerâmica, pedra |

| Aplicação Ideal | Retirar rebarbas, preparar superfícies | Realizar cortes precisos sem deformações |

Dicas para escolher o disco certo

- Defina o objetivo do trabalho

- Se precisa remover material, use o disco de desbaste.

- Se deseja cortar materiais, escolha o disco de corte.

- Considere o material

- Para aço ou ferro, ambos os discos têm opções específicas.

- Para inox, prefira discos de corte apropriados para evitar aquecimento.

- Verifique a compatibilidade com o equipamento

- Garanta que o disco seja adequado para o tipo de ferramenta (esmerilhadeiras, máquinas de corte, etc.).

- Segurança sempre em primeiro lugar

- Use sempre os EPIs recomendados, como óculos de proteção, luvas e máscara.

Embora sejam ferramentas semelhantes, o disco de desbaste e o disco de corte possuem funções bem distintas, sendo cada um indispensável para diferentes etapas do processo produtivo. Escolher o disco certo não apenas melhora o acabamento e a eficiência do trabalho, mas também garante maior durabilidade da ferramenta e segurança na operação.

Quer saber mais sobre discos abrasivos ou encontrar a solução perfeita para a sua necessidade? Clique aqui e confira nossas opções!

Os produtos Bio-Chem são soluções químicas de alta performance que visam não apenas otimizar os processos industriais, mas também minimizar o impacto ambiental e garantir a segurança dos operadores. A seguir, vamos entender o que são os produtos Bio-Chem, suas diversas categorias e os benefícios que oferecem.

O que são os produtos Bio-Chem?

Os produtos são projetados para atender as mais rigorosas especificações de limpeza técnica, especialmente na Indústria Metal Mecânica, e são versáteis o suficiente para serem utilizadas em uma ampla gama de sistemas de limpeza, incluindo automatizados, ultrassônicos, imersão, spray, entre outros.

Produtos Bio-Chem

Desengraxantes Industriais

Os desengraxantes Bio-Chem CleanTec são formulados para a limpeza eficaz de peças industriais, removendo óleos, graxas e outros contaminantes com eficiência. Alguns produtos desta linha incluem:

Antirrespingos Bio-Chem

Desenvolvidos com tecnologia avançada, os antirrespingos Bio-Chem evitam a aderência de respingos durante processos de soldagem, permitindo a pintura imediata sem desplacamento. Exemplos de produtos incluem:

Sistemas de Limpeza de Peças

Os sistemas de limpeza Bio-Chem, como o EVO COMPACT e o HP VIGO, utilizam tecnologia de biorremediação para eliminar contaminantes orgânicos, permitindo a reutilização quase indefinida dos desengraxantes.

Protetivos e Fosfatizantes

Os protetivos e fosfatizantes Bio-Chem garantem a proteção e preparação das superfícies metálicas para pintura, aumentando a durabilidade e resistência à corrosão.

Soluções para Indústria Moveleira

A linha para indústria moveleira inclui produtos como o Sistema MOBILATECT, que proporciona proteção eficaz para móveis durante o processo de fabricação.

Benefícios dos produtos Bio-Chem

- Menor Impacto Ambiental: As soluções Bio-Chem são desenvolvidas para reduzir o impacto ambiental, promovendo uma produção mais limpa e sustentável. São biodegradáveis e não inflamáveis, contribuindo para a preservação do meio ambiente.

- Saúde do Operador: Produtos não perigosos garantem a segurança e o bem-estar dos operadores, minimizando riscos à saúde. Isso é especialmente importante em ambientes industriais onde a exposição a substâncias perigosas pode ser comum.

- Sustentabilidade para o Futuro: As soluções Bio-Chem são projetadas para usar recursos de maneira eficiente, garantindo benefícios tanto para as necessidades atuais quanto para as gerações futuras. A tecnologia de biorremediação, por exemplo, permite a reutilização dos desengraxantes, reduzindo a necessidade de descarte de resíduos.

- Maior Performance e Produtividade: Com tecnologias avançadas, os produtos Bio-Chem aumentam a eficiência dos processos industriais, permitindo resultados superiores com menos esforço e tempo. Os sistemas de limpeza, por exemplo, oferecem uma limpeza profunda e eficiente, reduzindo o tempo de inatividade e aumentando a produtividade.

A Fenac Abrasivos, através das soluções Bio-Chem, oferece uma ampla gama de produtos que não só atendem às exigências técnicas mais rigorosas, mas também promovem um ambiente de trabalho mais seguro e sustentável. Com um foco claro em desempenho, saúde do operador e impacto ambiental reduzido, os produtos Bio-Chem representam uma escolha inteligente para indústrias que buscam eficiência e responsabilidade ambiental. Para mais informações sobre os produtos Bio-Chem e como eles podem beneficiar sua empresa, entre em contato com a nossa equipe.

As ferramentas Dynabrade são conhecidas por sua qualidade e durabilidade, mas mesmo as melhores ferramentas podem enfrentar problemas se não forem devidamente cuidadas. Neste artigo, vamos explorar algumas dicas essenciais para evitar problemas futuros com sua Dynabrade e garantir seu desempenho ideal a longo prazo.

Conheça sua Dynabrade

Antes de tudo, é importante entender o funcionamento e os requisitos de manutenção da sua Dynabrade. Familiarize-se com o manual do usuário fornecido pelo fabricante para obter informações específicas sobre sua ferramenta, incluindo procedimentos de manutenção recomendados.

Dicas para evitar problemas

- Manutenção regular

Agende e siga um cronograma de manutenção regular para sua Dynabrade. Isso inclui limpeza, lubrificação e inspeção de peças desgastadas. Uma manutenção preventiva pode ajudar a identificar problemas antes que se tornem sérios.

- Use peças e acessórios originais

Sempre utilize peças de reposição e acessórios originais da Dynabrade. Peças de baixa qualidade podem comprometer o desempenho da ferramenta e até mesmo causar danos.

- Lubrificação adequada

Mantenha as partes móveis da sua Dynabrade adequadamente lubrificadas conforme as recomendações do fabricante. A falta de lubrificação pode resultar em atrito excessivo e desgaste prematuro das peças

- Armazenamento correto

Após o uso, armazene sua Dynabrade em um local limpo e seco. Proteja-a contra poeira e umidade para evitar corrosão e danos aos componentes.

- Não force a ferramenta

Evite sobrecarregar sua Dynabrade. Use-a dentro de suas capacidades projetadas e não force a ferramenta além do necessário. Isso prolongará sua vida útil e evitará danos.

Solução de problemas

- Identifique problemas rapidamente

Se sua Dynabrade apresentar algum problema, não ignore. Identifique e resolva o problema o mais rápido possível para evitar danos adicionais.

- Consulte um profissional

Se você não conseguir resolver um problema por conta própria, consulte um profissional autorizado pela Dynabrade para fazer reparos. Tentar consertar a ferramenta por conta própria pode piorar a situação.

Evitar problemas futuros com sua Dynabrade é uma questão de cuidado e manutenção adequados. Ao seguir as dicas fornecidas e realizar manutenções regulares, você pode garantir que sua ferramenta funcione de forma confiável e eficiente por muitos anos.

Lembre-se sempre de seguir as recomendações do fabricante e, em caso de dúvida, consultar um profissional. Com os devidos cuidados, sua Dynabrade continuará sendo uma ferramenta confiável em suas tarefas diárias.

O avanço da tecnologia revolucionou o setor industrial, tornando processos como o lixamento e o polimento mais eficientes, precisos e econômicos. Entre as inovações mais notáveis está a robotização de lixamento, que vem transformando segmentos como metalurgia, cutelaria, automotivo, aeronáutico e outros que exigem acabamento de alta qualidade. Mas como, de fato, funciona o processo de lixamento robotizado e por que ele é o futuro das operações industriais?

O que é Lixamento Robotizado?

O lixamento robotizado é a automatização do processo de desbaste, acabamento ou polimento de superfícies por meio de robôs industriais equipados com ferramentas abrasivas, como lixas, rodas-lixas e discos de desbaste. Esses sistemas substituem o trabalho manual repetitivo e demandante, trazendo maior uniformidade e segurança.

O lixamento robotizado é a automatização do processo de desbaste, acabamento ou polimento de superfícies por meio de robôs industriais equipados com ferramentas abrasivas, como lixas, rodas-lixas e discos de desbaste. Esses sistemas substituem o trabalho manual repetitivo e demandante, trazendo maior uniformidade e segurança.

Principais componentes do sistema rbotizado

- Robôs Industriais: Braços robóticos programados para realizar movimentos precisos e consistentes.

- Ferramentas Abrasivas: Incluem lixas específicas para cada tipo de material, discos de desbaste para remoção de imperfeições e rodas-lixas para acabamentos finos.

- Sensores e Software de Controle: Garantem o ajuste em tempo real, adaptando a pressão, o ângulo e a velocidade ao tipo de material.

- Fonte de Energia Pneumática ou Elétrica: Potencializa ferramentas pneumáticas ou elétricas para maior eficiência.

Como funciona o processo?

1. Configuração do Robô

O processo começa com a configuração do robô, onde engenheiros ou programadores inserem os parâmetros necessários, como:

- Tipo de superfície a ser trabalhada (metal, madeira, plástico, etc.).

- Nível de acabamento desejado (lixamento bruto, semi-acabado ou polimento).

- Tolerância de precisão.

2. Seleção da Ferramenta Abrasiva

A escolha da ferramenta é essencial. Discos de desbaste, por exemplo, são usados para remoção inicial de material, enquanto rodas-lixas realizam o acabamento.

3. Programação dos Movimentos

O robô é programado para seguir um padrão repetitivo ou adaptável, garantindo uniformidade em cada peça. Sensores ajudam a ajustar automaticamente a pressão, evitando danos ao material.

4. Operação e Monitoramento

Durante a operação, o sistema realiza:

- Análise em tempo real: Detecta irregularidades na peça.

- Correções automáticas: Ajusta ângulos ou intensidade de lixamento.

- Coleta de dados: Gera relatórios para otimização do processo.

5. Finalização e Inspeção

O produto final passa por uma inspeção automatizada, garantindo que todos os critérios de qualidade foram atendidos.

Vantagens do Lixamento Robotizado

- Precisão e Uniformidade

Os robôs garantem um acabamento homogêneo, eliminando erros comuns no lixamento manual. - Eficiência e Produtividade

A robotização acelera o processo, permitindo maior produção em menos tempo. - Redução de Custos

Apesar do investimento inicial, o retorno é rápido devido à economia com mão de obra e desperdício de materiais. - Segurança do Trabalho

Robôs eliminam o risco de acidentes associados ao trabalho manual com ferramentas abrasivas. - Sustentabilidade

O controle preciso reduz o consumo de energia e materiais abrasivos, alinhando o processo às práticas de responsabilidade ambiental.

Onde o Lixamento Robotizado é aplicado?

- Aeronáutica: Acabamentos finos em turbinas e componentes críticos.

- Automotivo: Lixamento de peças metálicas e plásticas.

- Metalurgia: Remoção de rebarbas e polimento em superfícies metálicas.

- Cutelaria e Joalheria: Garantia de acabamentos perfeitos em peças de alto valor agregado.

Pronto para transformar sua produção com a eficiência do lixamento robotizado? Conheça as soluções completas da Fenac Abrasivos e eleve sua operação a um novo nível de produtividade e precisão. Clique aqui e fale com nossos especialistas agora!

Ferramentas pneumáticas são essenciais em ambientes industriais que exigem precisão, desempenho e durabilidade. Mas com tantos modelos e aplicações disponíveis, como escolher a ferramenta pneumática ideal para cada tipo de trabalho?

Neste guia, você vai aprender a identificar a ferramenta certa com base em critérios como tipo de aplicação, frequência de uso, ergonomia e eficiência energética. Continue lendo e garanta mais produtividade com segurança e economia.

O que são ferramentas pneumáticas?

As ferramentas pneumáticas funcionam por meio de ar comprimido, geralmente fornecido por um compressor. Elas são muito utilizadas na indústria por sua alta performance, durabilidade e custo operacional reduzido.

Entre os modelos mais comuns estão:

- Lixadeiras pneumáticas

- Furadeiras pneumáticas

- Esmerilhadeiras pneumáticas

- Parafusadeiras pneumáticas

- Martelos pneumáticos

- Rebitadeiras pneumáticas

Por que usar ferramentas pneumáticas?

As principais vantagens das ferramentas pneumáticas em relação às elétricas incluem:

- Maior durabilidade em ambientes agressivos

- Menor risco de superaquecimento

- Leveza e ergonomia

- Custo de manutenção mais baixo

- Alta performance contínua

1. Avalie o tipo de trabalho e material

A escolha da ferramenta pneumática ideal começa pela análise do tipo de aplicação e do material a ser trabalhado.

| Tipo de Trabalho | Ferramenta Pneumática Indicada | Observações |

| Lixamento de superfícies | Lixadeira roto-orbital ou angular | Escolha conforme acabamento desejado |

| Perfuração de metais | Furadeira pneumática | Ideal para alta repetitividade |

| Corte de chapas | Tesoura ou serra pneumática | Necessário compressor potente |

| Aperto de parafusos | Parafusadeira pneumática | Avalie torque necessário |

| Rebitagem | Rebitadeira pneumática | Útil em estruturas metálicas leves |

2. Considere a frequência de uso

Se a ferramenta será usada em alta frequência (turnos industriais, produção em série), opte por modelos profissionais ou industriais. Eles são projetados para maior durabilidade e carga de trabalho intensa.

Uso eventual: Modelos compactos, leves e com menor consumo de ar

Uso constante: Ferramentas industriais com corpo metálico, maior torque e refrigeração otimizada

3. Verifique o consumo de ar (CFM) e compatibilidade com o compressor

Cada ferramenta pneumática exige um fluxo mínimo de ar (CFM) e uma pressão de trabalho (PSI). Antes de comprar, verifique se seu compressor atende às especificações.

Dica: Sempre considere uma margem de segurança de 25% no dimensionamento do compressor.

4. Ergonomia e segurança também importam

A escolha da ferramenta certa deve levar em conta a ergonomia e o conforto do operador, principalmente em trabalhos repetitivos.

Busque modelos com:

- Empunhadura emborrachada

- Baixo nível de vibração

- Acionamento por gatilho leve

- Dispositivos de segurança anti-reversão

5. Avalie o custo-benefício e a assistência técnica

O preço não deve ser o único fator decisivo. Verifique:

- Garantia do fabricante

- Disponibilidade de peças de reposição

- Rede de assistência técnica no Brasil

- Feedback de outros usuários no setor

A ferramenta pneumática certa aumenta sua produtividade

Escolher corretamente a ferramenta pneumática para cada tipo de trabalho é garantir mais desempenho, segurança e durabilidade no dia a dia industrial. Analise com atenção os requisitos de cada tarefa e não abra mão da qualidade.

Se você ainda tem dúvidas sobre qual modelo é o mais indicado para sua aplicação, fale com os consultores técnicos da Fenac Abrasivos. Eles podem orientar você com base no seu segmento e objetivo.

Os abrasivos são materiais essenciais em diversas indústrias, desde a automotiva até a metalúrgica, desempenhando um papel crucial no desbaste, acabamento, corte e polimento de superfícies. Mas você sabe o que exatamente são os abrasivos, como escolher o ideal para sua aplicação e qual a função de cada tipo?

O que são abrasivos?

Abrasivos são materiais duros que têm a capacidade de desgastar ou polir outras superfícies por meio de fricção. Eles podem ser encontrados em formas naturais, como o quartzo, ou sintéticas, como o óxido de alumínio. Geralmente, os abrasivos são aplicados em ferramentas como lixas, discos de corte, rodas-lixas e discos de desbaste, além de equipamentos industriais robotizados.

Como escolher o Abrasivo certo?

A escolha do abrasivo ideal depende de vários fatores, como o material a ser trabalhado, o tipo de acabamento desejado e o equipamento utilizado. Aqui estão os principais pontos a considerar:

A escolha do abrasivo ideal depende de vários fatores, como o material a ser trabalhado, o tipo de acabamento desejado e o equipamento utilizado. Aqui estão os principais pontos a considerar:

1. Tipo de Material

- Metais duros: Necessitam de abrasivos mais rígidos, como óxido de alumínio ou carbeto de silício.

- Madeira: Lixas mais macias, como óxido de alumínio revestido, são ideais.

- Plásticos e compostos leves: Abrasivos menos agressivos para evitar danos.

2. Tipo de Processo

- Desbaste: Requer abrasivos mais agressivos para remoção de material.

- Polimento: Abrasivos finos, como rodas de feltro ou discos de polimento, para acabamentos detalhados.

- Corte: Discos específicos para corte, como os de óxido de alumínio reforçado.

3. Equipamento Utilizado

- Ferramentas Pneumáticas: Exigem abrasivos que suportem alta rotação sem perda de eficiência.

- Robôs Industriais: Precisam de abrasivos otimizados para durabilidade em operações contínuas.

4. Granulometria (Grão do Abrasivo)

O tamanho dos grãos abrasivos influencia diretamente o acabamento:

- Grãos Grossos: Para remoção rápida de material.

- Grãos Finos: Para acabamentos mais detalhados.

Função de cada tipo de abrasivo

1. Lixas

- Função: Indicadas para desbaste e acabamento em superfícies como madeira, metais e plásticos.

- Aplicações: Preparação de superfícies para pintura ou remoção de imperfeições.

2. Discos de Desbaste

- Função: Usados para remover rebarbas, soldas e outras imperfeições em metais.

- Aplicações: Metalurgia, construção civil e oficinas mecânicas.

3. Discos de Corte

- Função: Realizam cortes precisos em materiais como aço, alumínio e cerâmica.

- Aplicações: Indústrias automotiva e de construção.

4. Rodas-Lixas

- Função: Realizam acabamentos em peças complexas, garantindo uniformidade.

- Aplicações: Polimento e acabamento de peças metálicas ou plásticas.

5. Abrasivos Naturais

- Função: Para polimento de superfícies delicadas, como mármore ou vidro.

- Aplicações: Indústrias de decoração e construção.

6. Abrasivos Sintéticos

- Função: Oferecem maior resistência e desempenho em aplicações industriais.

- Aplicações: Processos de alto desempenho, como desbaste de metais duros.

Dicas para manutenção dos Abrasivos

- Armazenamento Correto: Evite locais úmidos ou expostos a temperaturas extremas.

- Uso Adequado: Certifique-se de que o abrasivo está compatível com o equipamento.

- Substituição Regular: Descarte abrasivos desgastados para evitar danos às peças trabalhadas.

Abrasivos são peças-chave para processos industriais que demandam eficiência, precisão e acabamento de qualidade. Saber como escolher o tipo certo para cada aplicação garante não apenas resultados superiores, mas também otimiza o tempo e reduz custos. Seja para desbastar, cortar ou polir, cada abrasivo tem sua função e importância.

Se você quer melhorar a eficiência dos seus processos industriais, escolha os melhores abrasivos. Clique aqui para conhecer nossas soluções completas!

Ao utilizar uma roda de lixa, muitos profissionais acreditam que basta aplicar pressão e movimentar a ferramenta sobre o material. No entanto, o ângulo de trabalho é um fator determinante para garantir eficiência, acabamento de qualidade e durabilidade tanto da peça quanto do abrasivo.

Trabalhar com o ângulo incorreto pode gerar desgaste prematuro da roda, aquecimento excessivo da superfície, perda de controle e redução no desempenho da operação.

O ângulo ideal para o uso da roda de lixa

O ângulo ideal de trabalho para rodas de lixa é geralmente de 15° a 30° em relação à superfície da peça.

Essa inclinação permite que os flaps da lixa atuem de forma uniforme, removendo material com eficiência e evitando o acúmulo de calor.

Por que esse ângulo é o mais indicado

-

15° a 20°: indicado para acabamento mais fino e controle preciso sobre a superfície.

-

25° a 30°: ideal para remoção de material mais agressiva, desbaste e nivelamento rápido.

Quando o ângulo é muito fechado (abaixo de 10°), a lixa tende a deslizar sem remover adequadamente o material.

Se for muito aberto (acima de 35°), o contato fica concentrado em uma área pequena, desgastando os flaps de forma irregular e reduzindo a vida útil da roda.

Fatores que influenciam o ângulo de trabalho

Além da inclinação, outros aspectos impactam o desempenho durante o uso da roda de lixa:

1. Tipo de material

Materiais mais duros, como o aço inox, exigem controle de ângulo e pressão para evitar superaquecimento e manchas na superfície.

2. Tipo de roda e grão

Rodas de lixa com grãos mais grossos são adequadas para desbaste, exigindo ângulos maiores. Já grãos finos, usados em acabamento, demandam ângulos mais suaves e pressão moderada.

3. Velocidade de rotação (RPM)

Respeitar o RPM máximo indicado pelo fabricante é essencial para segurança e eficiência.

O uso acima da rotação limite pode causar vibração, aquecimento e até danos ao equipamento.

Boas práticas para obter o melhor resultado

-

Mantenha o movimento constante: evite permanecer por muito tempo no mesmo ponto para não causar marcas ou aquecimento excessivo.

-

Use a pressão adequada: pressão excessiva desgasta a roda rapidamente; pressão leve demais reduz a eficiência.

-

Verifique o desgaste dos flaps: substitua a roda quando houver desgaste desigual para manter o padrão de acabamento.

-

Ajuste a rotação conforme o diâmetro da roda: quanto maior o diâmetro, menor deve ser o RPM.

-

Utilize EPIs: proteção ocular, luvas e máscara são indispensáveis em operações com abrasivos.

Por que utilizar as Rodas de Lixa Fenac

As Rodas de Lixa Polikontour (Roda PG) da Fenac Abrasivos são projetadas para oferecer estabilidade, durabilidade e segurança em todas as etapas do lixamento.

Produzidas com flaps de óxido de alumínio e flanges metálicos, garantem equilíbrio e eficiência, permitindo que o operador mantenha o ângulo correto com total controle sobre o acabamento.

Além disso, a Fenac oferece suporte técnico e opções personalizadas de medidas e grãos para diferentes tipos de aplicação.

Manter o ângulo correto entre 15° e 30° é essencial para aproveitar todo o potencial das Rodas de Lixa Fenac, assegurando maior vida útil, acabamento uniforme e produtividade no processo industrial.

Para obter o máximo desempenho, conte com a qualidade e tradição da Fenac Abrasivos.

Acesse o site, conheça a linha completa de Rodas de Lixa Polikontour e solicite um orçamento personalizado.

As Rodas de Lixa Polikontour, também conhecidas como Roda PG, são soluções abrasivas desenvolvidas para oferecer alta eficiência na remoção de material e um acabamento uniforme em processos industriais. Produzidas pela Fenac Abrasivos, essas rodas se destacam pela qualidade de fabricação, versatilidade de aplicação e excelente custo-benefício.

O que é uma Roda de Lixa Polikontour

As Rodas de Lixa Polikontour (Roda PG) são compostas por flaps de lixa de óxido de alumínio fixados em flanges metálicos, o que garante resistência e estabilidade durante o lixamento.

Podem ser produzidas em diversos diâmetros e larguras, adequando-se a diferentes máquinas e formatos de peças — desde componentes planos até geometrias complexas.

Tipo de lixa: Óxido de Alumínio com costado de algodão

Fabricante: Fenac Abrasivos

Garantia: 3 meses

Onde as Rodas de Lixa são utilizadas

A versatilidade é um dos grandes diferenciais desse produto.

As Rodas de Lixa Fenac são amplamente aplicadas em indústrias dos segmentos:

-

Automotivo

-

Ferroviário

-

Aeroespacial

-

Caldeirarias

-

Metalurgia em geral

Essas rodas são especialmente indicadas para lixamento de metais, principalmente no tratamento de superfícies e acabamento de peças em aço inox, garantindo um padrão estético e funcional elevado.

Principais vantagens da Roda de Lixa Fenac

Alto poder de remoção

As flaps de lixa proporcionam eficiência no desbaste e lixamento, removendo imperfeições rapidamente e reduzindo o tempo de operação.

Acabamento uniforme

A disposição dos flaps garante ação contínua e homogênea, evitando marcas irregulares e entregando superfícies lisas e padronizadas.

Versatilidade de medidas

A Fenac fabrica o produto em diversos tamanhos e diâmetros (de 100 mm a 400 mm), adaptando-se perfeitamente a cada tipo de aplicação industrial.

Durabilidade e resistência

O costado de algodão e a estrutura metálica dos flanges aumentam a vida útil do produto, suportando longas jornadas de trabalho sem perda de desempenho.

Desempenho em aço inox

Ideal para tratamento de superfícies sensíveis, como o inox, evitando superaquecimento e preservando o brilho e a integridade do material.

Tabelas técnicas e especificações

| Diâmetro x Largura (mm) | Diâmetro Interno (mm) | RPM Máx. |

|---|---|---|

| 100 x 25 / 100 x 50 | 19 ou 25 | 7.650 |

| 150 x 25 / 150 x 50 | 46 | 5.100 |

| 200 x 25 / 200 x 75 | 58 ou 66 | 3.850 |

| 250 x 25 / 250 x 50 | 85 ou 92 | 3.100 |

| 300 x 25 / 300 x 75 | 107 ou 114 | 2.550 |

| 400 x 50 / 400 x 100 | 147 | 1.950 |

Por que escolher a Fenac Abrasivos

Com mais de 45 anos de experiência no setor abrasivo, a Fenac Abrasivos é referência nacional na fabricação de produtos de alta performance.

A empresa une tecnologia, controle de qualidade e atendimento técnico especializado, oferecendo soluções completas em abrasivos para os mais variados setores industriais.

As Rodas de Lixa Polikontour da Fenac Abrasivos representam eficiência, durabilidade e acabamento de excelência.

Seja para lixamento de aço inox, remoção de rebarbas ou tratamento de superfícies metálicas, elas entregam o melhor resultado com menor custo operacional.