Reduzir custos sem comprometer a qualidade é o desafio diário de qualquer indústria. No entanto, muitos gestores ainda negligenciam um fator essencial nesse processo: a escolha do abrasivo ideal.

Mais do que um simples item de consumo, o abrasivo é responsável por influenciar diretamente a produtividade, o tempo de ciclo, o consumo de energia e o retrabalho.

O impacto dos abrasivos nos custos operacionais

Cada minuto gasto a mais em um processo de desbaste ou polimento representa mão de obra, energia e desgaste de equipamento.

Um abrasivo de baixa performance pode parecer mais barato no curto prazo, mas acaba elevando o custo total de produção.

A Fenac Abrasivos, especialista com mais de quatro décadas de experiência no setor, reforça que a performance e a durabilidade são as principais variáveis para o cálculo de custo real por peça.

Dica: um abrasivo de alta friabilidade (como os grãos cerâmicos Fenac) mantém o corte agressivo por mais tempo, reduzindo trocas e paradas de máquina.

Como escolher o abrasivo ideal para sua aplicação

a) Considere o material da peça

O primeiro passo é entender o tipo de superfície: aço inox, alumínio, aço carbono ou metais não ferrosos. Cada material exige um tipo de grão abrasivo e estrutura de lixa diferente para alcançar o equilíbrio entre remoção de material e acabamento.

b) Avalie o processo

-

Desbaste pesado: use abrasivos de grão cerâmico ou zircônio, com alta resistência térmica e corte rápido.

-

Acabamento e polimento: prefira abrasivos com grão de óxido de alumínio e suportes flexíveis, como os Discos Pluma Fenac.

c) Priorize a durabilidade

Produtos como as Rodas de Lixa Fenac, fabricadas com grãos de alta friabilidade, mantêm a eficiência mesmo em longas jornadas, garantindo custo por peça menor e produtividade superior.

Custos ocultos: o que o abrasivo errado pode gerar

Escolher um abrasivo inadequado não causa apenas desperdício — ele pode gerar uma cadeia de prejuízos:

-

Maior consumo de energia por tempo de operação prolongado.

-

Retrabalhos devido a acabamentos irregulares ou queima da peça.

-

Paradas frequentes para troca de ferramenta.

-

Desgaste prematuro de máquinas por vibração ou aquecimento excessivo.

A economia não está no preço da unidade, e sim na quantidade de peças produzidas por abrasivo.

O papel da tecnologia Fenac na redução de custos

A Fenac Abrasivos investe constantemente em pesquisa e inovação para oferecer soluções de alta performance que otimizam o custo total de operação.

Entre seus diferenciais:

-

Grãos cerâmicos e zircônia de alta friabilidade.

-

Conversão sob medida para cada aplicação.

-

Assistência técnica especializada para dimensionar o abrasivo ideal.

-

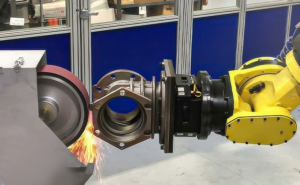

Robotização de lixamento e polimento industrial, reduzindo erros e tempo de ciclo.

Essas tecnologias garantem maior rendimento, menos desperdício e acabamento uniforme, permitindo economias reais em larga escala.

Resultados na prática

Empresas que substituíram abrasivos genéricos por soluções Fenac registraram:

-

Redução de até 35% no tempo de processo;

-

Aumento de 40% na vida útil dos abrasivos;

-

Diminuição significativa do retrabalho;

-

Melhor controle de custos por peça produzida.

A escolha do abrasivo certo é um investimento inteligente — e não um custo.

Ao adotar soluções de alta performance como as da Fenac Abrasivos, sua indústria reduz desperdícios, melhora a produtividade e entrega resultados consistentes, com economia em cada etapa da linha de produção.

Quer descobrir o abrasivo ideal para o seu processo?

Converse com um especialista Fenac e descubra como reduzir custos e elevar a eficiência da sua produção.

No acabamento de metais, inox e outras superfícies, a escolha do abrasivo certo define o resultado final. Dois campeões nesse processo são o Disco Pluma e a Roda de Lixa, ambos da Fenac Abrasivos.

Apesar de terem aplicações que se complementam, cada um tem características próprias que podem transformar o desempenho do seu polimento.

Rodas de Lixa

As rodas de lixa da Fenac são fabricadas em grão cerâmico ou zircônio, com alta friabilidade, o que significa que o grão se renova constantemente durante o uso.

Elas entregam desbaste rápido, uniforme e sem queima da peça, sendo ideais para:

- Remoção de soldas e rebarbas.

- Limpeza de superfícies metálicas.

- Nivelamento antes do polimento final.

- Aplicações em aço inox, aço carbono, alumínio e metais não ferrosos.

Diferencial: altíssima durabilidade e produtividade, mesmo em trabalhos pesados.

Disco Pluma

O disco pluma da Fenac é projetado para acabamento e polimento de alto nível, com suporte de fibra e lixas de óxido de alumínio, zircônia ou cerâmica.

Sua flexibilidade permite acompanhar contornos e superfícies curvas sem perder a uniformidade.

Indicado para:

- Remoção de riscos leves e marcas superficiais.

- Polimento final em aço inox, alumínio e metais não ferrosos.

- Retoque de acabamentos delicados.

- Processos que exigem brilho e homogeneidade.

Diferencial: acabamento impecável sem danificar a superfície.

Qual escolher para um acabamento profissional?

- Para preparação e remoção de material → escolha a Roda de Lixa.

- Para polimento e acabamento final → escolha o Disco Pluma.

Dica de especialista: o melhor resultado vem da combinação dos dois. Use a roda de lixa para preparar e nivelar, e finalize com o disco pluma para entregar um acabamento profissional e sem retrabalho.

Tanto a Roda de Lixa quanto o Disco Pluma são essenciais para quem busca qualidade e eficiência no polimento.

A decisão certa depende da etapa do processo e do acabamento desejado.

Quer saber qual solução vai trazer mais rendimento para sua produção?

Fale com um especialista da Fenac Abrasivos e descubra o abrasivo ideal para o seu processo.

Na hora de escolher o flap disc para desbaste e acabamento de metais, duas opções se destacam na linha de alta performance da Fenac Abrasivos: Ceramic e Super Blue Zirconada.

Mas afinal, qual rende mais e entrega o melhor custo-benefício para o seu processo?

Linha Super Blue (Zirconada)

Fabricada com lixas em grão zircônio e suporte de nylon reto de alta qualidade, a Linha Super Blue é projetada para desbaste mais agressivo e alto desempenho em diferentes aplicações.

Principais características:

- Alta durabilidade do grão zircônio.

- Indicado para superfícies planas, cordões de solda, rebarbação e desbaste pesado.

- Bom equilíbrio entre agressividade e acabamento.

- Ideal para aço carbono, aço acinzentado, aço inox e metais não ferrosos.

Quando escolher:

Se você precisa de versatilidade para trabalhar diferentes tipos de metal com bom rendimento e sem investir no abrasivo mais caro do mercado, a zirconada é uma escolha certeira.

Linha Ceramic (Cerâmica)

Fabricada com lixas em grão cerâmico de alta friabilidade, essa linha garante renovação contínua dos grãos durante o uso, mantendo o corte extremamente rápido e agressivo, sem queima e com máxima durabilidade.

Principais características:

- Corte constante do início ao fim da vida útil.

- Maior durabilidade em relação a outros abrasivos.

- Ideal para aços de alta dureza e aços especiais.

- Menor necessidade de troca de disco, aumentando a produtividade.

Quando escolher:

Se a sua operação é intensa, contínua e envolve materiais de alta dureza, o Ceramic é a opção que rende mais e reduz custos no médio e longo prazo.

Comparativo rápido: Cerâmica x Zirconada

| Característica | Cerâmica | Zirconada (Super Blue) |

| Durabilidade | ★★★★★ | ★★★★☆ |

| Agressividade | ★★★★★ | ★★★★☆ |

| Custo inicial | Alto | Médio |

| Aplicações ideais | Aços especiais, alta dureza | Uso geral, diversos metais |

| Troca de disco | Menos frequente | Mais frequente |

Qual rende mais?

- Rendimento máximo: Ceramic – indicado para quem precisa de corte rápido e durável em produção pesada.

- Melhor custo inicial: Zirconada – ideal para trabalhos diversos e lotes menores, mantendo boa performance.

Cerâmica: desenvolvida com grãos microcristalinos que se autorrenovam durante o uso, mantendo o corte sempre rápido e agressivo até o fim da vida útil. É indicada para aplicações pesadas e materiais de alta dureza, oferecendo maior durabilidade e menos trocas de disco.

Zirconada: feita com grãos de zircônio de alta resistência, equilibrando agressividade e acabamento com um custo inicial mais acessível. É versátil, indicada para diferentes tipos de metais, desde aço carbono até inox, sendo uma opção popular para uso geral.

Se o objetivo é velocidade, resistência e redução de paradas na produção, a Linha Ceramic é imbatível em rendimento.

Mas se você busca versatilidade com investimento inicial menor, a Linha Super Blue Zirconada oferece uma ótima relação custo-benefício.

Nos últimos dez anos, o mercado de abrasivos passou por uma transformação silenciosa, porém profunda. O que antes era dominado por produtos genéricos, com pouca diferenciação técnica, deu lugar a soluções mais específicas, duráveis e adaptadas aos processos modernos de fabricação.

Esse movimento foi impulsionado por avanços em engenharia de materiais, automação, controle de processos e digitalização da indústria. Hoje, escolher um abrasivo deixou de ser uma decisão operacional e passou a ser uma escolha estratégica, com impacto direto na produtividade, na segurança e no custo final da produção.

Na Fenac Abrasivos, acompanhamos essa evolução desde dentro, investindo em tecnologia, especialização e atendimento técnico para entregar soluções que vão muito além do abrasivo em si.

- Avanços em materiais abrasivos

A evolução dos grãos abrasivos foi uma das principais responsáveis por essa mudança. Grãos como o óxido de alumínio refinado, o zircônio e o cerâmico microcristalino elevaram o padrão de desempenho dos produtos, oferecendo:

- Maior poder de corte

- Menor geração de calor

- Menor necessidade de trocas durante o uso

- Aumento da vida útil dos discos, correias e rodas

Na prática, isso significa menor consumo por peça produzida e melhor controle de qualidade no acabamento final, especialmente em materiais como aço inox e alumínio.

A Fenac aplica esses avanços em linhas como a Roda Polikontour (PG), Mini Roda de Lixa (Minikontour) e em correias de lixa fabricadas sob demanda, que combinam resistência com acabamento refinado.

- Personalização e abrasivos sob medida

Com os avanços em CAD/CAM, corte computadorizado e controle de qualidade em série, passou a ser viável e acessível a produção de abrasivos personalizados para diferentes tipos de aplicação.

Hoje, a Fenac desenvolve:

- Rodas de lixa sob medida para formatos específicos de peça ou máquina

- Correias de lixa ajustadas ao tipo de lixadeira e ciclo de trabalho

- Discos flap otimizados para equilibrar remoção de material e acabamento

Esse nível de personalização permite atender desde pequenos fabricantes até grandes indústrias com produtos que reduzem o retrabalho, melhoram a ergonomia do operador e aumentam a produtividade do processo.

- Integração com processos automatizados

A evolução das linhas de produção automatizadas, com robôs de solda, lixamento e células robotizadas, trouxe uma nova exigência: abrasivos com alto padrão de controle e repetibilidade.

A Fenac se adaptou a essa realidade investindo em:

- Controle dimensional entre lotes

- Padronização da densidade de flap e granulometria

- Produtos com desempenho constante mesmo em aplicações automatizadas e repetitivas

Hoje, nossos abrasivos se encaixam perfeitamente em processos industriais que exigem precisão, repetição e consistência, tanto em operações manuais quanto robotizadas.

- Sustentabilidade e responsabilidade ambiental

A preocupação com o impacto ambiental também se refletiu no setor de abrasivos. Grandes indústrias passaram a exigir produtos e fornecedores alinhados a práticas sustentáveis e critérios de ESG.

A Fenac responde a essa demanda com:

- Lixas com costado de algodão natural e não sintético

- Processos de fabricação com menor geração de resíduos

- Abrangência em testes que visam eficiência energética no uso final

Esse compromisso reforça a nossa responsabilidade como fabricante e fornecedor técnico de confiança.

- Novo perfil de comprador técnico e decisão mais estratégica

A tecnologia também transformou o perfil de quem compra abrasivos. O comprador atual é:

- Mais analítico

- Orientado por dados de rendimento, custo por peça e ergonomia

- Focado em performance, segurança e suporte pós-venda

Isso exige um novo padrão de atendimento — e é por isso que a Fenac vai além do produto. Oferecemos:

- Consultoria técnica especializada

- Acompanhamento de testes de aplicação

- Orientação completa na escolha do abrasivo ideal para cada tipo de operação

Hoje, mais do que vender, ajudamos nossos clientes a tomar decisões mais eficientes e rentáveis.

Com a evolução dos últimos 10 anos, o abrasivo passou a ocupar um papel estratégico dentro da produção. Ele influencia o tempo de ciclo, a qualidade do acabamento e os custos operacionais.

As empresas que acompanharam essa transformação conseguiram:

- Reduzir desperdícios

- Melhorar o acabamento final

- Otimizar processos

- Diminuir falhas e retrabalho

A Fenac Abrasivos é parte ativa dessa mudança, oferecendo tecnologia, personalização e suporte técnico como pilares de uma nova forma de pensar e aplicar abrasivos no mercado.

A escolha do abrasivo certo pode representar a diferença entre um acabamento de alta qualidade e um processo ineficiente, com desperdício de tempo e material. Apesar da variedade de produtos no mercado, como discos de corte, rodas de lixa, flap discs e correias. Muitos profissionais e empresas cometem erros que comprometem o desempenho, aumentam custos e reduzem a vida útil dos equipamentos.

Abaixo você vai conhecer os 5 erros mais comuns ao escolher abrasivos e o que fazer para evitá-los com segurança e eficiência.

- Não considerar o material da peça

Erro: Utilizar o mesmo tipo de abrasivo para diferentes materiais (como inox, aço carbono ou alumínio) sem avaliar a compatibilidade.

Consequência:

O uso incorreto pode causar desgaste excessivo do abrasivo, contaminação do material, manchas e até corrosão em peças sensíveis como o aço inox.

Como evitar:

Sempre verifique se o abrasivo é especificamente indicado para o material que será trabalhado. Por exemplo, discos para inox são isentos de contaminantes como enxofre e ferro, enquanto abrasivos para alumínio precisam evitar empastamento.

- Escolher a granulometria errada

Erro: Optar por grãos muito grossos para acabamento ou grãos muito finos para remoção de material.

Consequência:

Grãos inadequados podem deixar marcas profundas na peça, exigir retrabalho ou não remover o material necessário com eficiência.

Como evitar:

Defina claramente o objetivo do processo: remoção agressiva, lixamento intermediário ou acabamento fino. A seguir, escolha a granulometria correta com base nessa necessidade.

- Ignorar a rotação (RPM) do equipamento

Erro: Utilizar abrasivos em máquinas com RPM superior ao suportado pelo produto.

Consequência:

Risco elevado de quebra, acidentes graves, danos ao equipamento e à peça.

Como evitar:

Confira sempre a rotação máxima permitida no rótulo do abrasivo e compare com a rotação do equipamento. Nunca ultrapasse o limite recomendado.

- Usar o abrasivo errado para o tipo de aplicação

Erro: Tentar usar um flap disc para corte, ou um disco de corte para desbaste.

Consequência:

Desempenho abaixo do esperado, riscos de acidentes e menor vida útil do abrasivo.

Como evitar:

Use o abrasivo específico para a função desejada:

- Discos de corte: apenas para cortes retos

- Discos de desbaste: para remoção de material e soldas

- Flap discs: para desbaste e acabamento simultâneo

- Rodas de lixa: para polimento e acabamento

- Comprar apenas pelo preço

Erro: Escolher o abrasivo mais barato sem considerar sua durabilidade e desempenho.

Consequência:

Desgaste precoce, maior tempo de trabalho e mais trocas de ferramentas — o que resulta em um custo total mais alto no longo prazo.

Como evitar:

Avalie o abrasivo pelo custo-benefício: rendimento, segurança, durabilidade e qualidade de acabamento. Marcas confiáveis como a Fenac Abrasivos, que trabalham com fornecedores como Norton, além de ter produtos de fabricação própria, oferecem maior confiabilidade técnica e suporte.

Evitar esses cinco erros é fundamental para garantir eficiência, segurança e qualidade em qualquer processo que envolva abrasivos. A escolha correta leva a:

- Redução de desperdício

- Menos retrabalho

- Maior durabilidade do equipamento

- Resultados mais profissionais

A Fenac Abrasivos está pronta para ajudar sua empresa a escolher o abrasivo certo para cada tipo de aplicação. Com uma linha completa de rodas de lixa, discos de corte, flap discs, correias de lixa e acessórios, oferecemos suporte técnico especializado e soluções sob medida.

O acabamento de uma peça pode ser o diferencial entre um trabalho profissional e um produto com falhas visuais ou funcionais. As rodas de lixa são ferramentas fundamentais para quem busca uniformidade, precisão e produtividade no processo de lixamento ou polimento. Presentes em diversos segmentos da indústria e em oficinas e serralherias, as rodas de lixa têm aplicação ampla e oferecem resultados consistentes.

Abaixo te explicamos quando usar, quais os tipos disponíveis e quais vantagens as rodas de lixa oferecem no acabamento de superfícies metálicas e outros materiais.

Quando usar Rodas de Lixa?

As rodas de lixa são recomendadas em diversas etapas de acabamento e preparação de superfícies. Você deve considerar o uso desse tipo de abrasivo quando:

- Precisa remover rebarbas após processos de corte ou solda

- Deseja uniformizar a superfície antes de pintura, anodização ou galvanização

- Trabalha com peças de aço inox, alumínio, aço carbono ou materiais não ferrosos

- Necessita de acabamento preciso em tubos, curvas ou áreas de difícil acesso

- Busca eficiência na remoção de marcas, oxidações leves ou imperfeições

Elas se adaptam bem tanto a operações manuais com lixadeiras portáteis quanto a processos mais robustos com lixadeiras estacionárias.

Tipos de Rodas de Lixa:

Roda de Lixa Polikontour (Roda PG)

A Polikontour é formada por flaps de lixa montados em flanges metálicos, podendo ser fabricada em diferentes diâmetros, larguras e granulometrias. É usada para lixamento de superfícies planas ou curvas em metais, com alto poder de remoção e excelente acabamento final.

Destaques:

- Indicada para tratamento de superfícies em aço inox

- Alta durabilidade

- Fabricada com óxido de alumínio e costado de algodão

- Suporta RPMs elevadas, com variação conforme o tamanho

Mini Roda de Lixa (Minikontour ou Mini PG)

Desenvolvida para operações em áreas pequenas ou de difícil acesso, é ideal para polimento e acabamento em detalhes. Fabricada com a qualidade da marca Norton, é muito usada para tubos, conexões e peças curvas.

Aplicações típicas:

- Aço inox

- Alumínio

- Acabamento em soldas de pequeno porte

- Manutenção de equipamentos metálicos

Roda não tecida (Scotch-Brite)

Indicada para acabamento mais fino, limpeza superficial e polimento leve. Por não remover material em excesso, é a escolha ideal para preservar a integridade das peças.

Vantagens das Rodas de Lixa no acabamento industrial

- Acabamento uniforme

A estrutura com flaps permite uma pressão de trabalho constante na superfície, garantindo uniformidade no lixamento e evitando marcas ou imperfeições visíveis.

- Versatilidade de aplicação

Podem ser utilizadas em peças planas, curvas, internas ou externas. Estão disponíveis em diferentes tamanhos, grãos e tipos de lixa, adaptando-se à necessidade de cada aplicação.

- Eficiência operacional

Com alta taxa de remoção de material e menor necessidade de troca de ferramentas, as rodas de lixa aumentam a produtividade e reduzem o tempo de execução.

- Longa vida útil

Fabricadas com materiais abrasivos de alta qualidade, as rodas oferecem excelente durabilidade mesmo em aplicações contínuas ou pesadas.

- Menor custo por peça trabalhada

A combinação entre alta durabilidade e bom rendimento torna as rodas de lixa uma solução econômica no longo prazo.

Como escolher a Roda de Lixa certa

Alguns critérios para selecionar a roda de lixa mais adequada:

- Tipo de material a ser trabalhado (ferroso, não ferroso, inox, etc.)

- Formato da peça (tubo, plano, curvo)

- Objetivo do processo (remoção agressiva, acabamento, polimento)

- Equipamento disponível (manual ou automático, rotação compatível)

- Tamanho e granulometria necessários

Na dúvida, consulte um fornecedor especializado. A Fenac Abrasivos oferece orientação técnica para indicar a roda mais indicada para cada caso.

As rodas de lixa são soluções eficazes para quem busca qualidade e produtividade no lixamento de superfícies. Seja para remover rebarbas, dar acabamento fino ou preparar peças para pintura, essas ferramentas oferecem versatilidade, uniformidade e excelente custo-benefício.

Com uma linha completa de modelos como Polikontour e Minikontour, a Fenac Abrasivos fornece rodas de lixa com alto desempenho e suporte técnico especializado para sua aplicação.

Na indústria e na construção civil, escolher a ferramenta abrasiva certa é crucial para garantir a eficiência, qualidade e segurança do trabalho. Quando se trata de Flap Discs e Discos de Corte, a decisão entre um ou outro pode parecer simples, mas envolve entender as diferenças, as aplicações ideais e como cada um pode atender melhor às suas necessidades de produção.

Neste artigo, vamos explorar as principais características, vantagens e aplicações de cada ferramenta para ajudá-lo a decidir qual delas é a melhor escolha para o seu projeto.

O que é um Flap Disc e quando usá-lo?

O Flap Disc é uma ferramenta abrasiva versátil, composta por várias abas de lixa sobrepostas, dispostas em forma de leque (ou “flap”), fixadas em um disco. Ele combina a capacidade de corte de um disco tradicional com a capacidade de acabamento de uma lixa, tornando-se ideal para operações que exigem um acabamento suave e uniforme.

O Flap Disc é uma ferramenta abrasiva versátil, composta por várias abas de lixa sobrepostas, dispostas em forma de leque (ou “flap”), fixadas em um disco. Ele combina a capacidade de corte de um disco tradicional com a capacidade de acabamento de uma lixa, tornando-se ideal para operações que exigem um acabamento suave e uniforme.

Principais Características:

- Versatilidade: Funciona tanto para corte quanto para desbaste e acabamento.

- Acabamento Uniforme: Excelente para operações que exigem uma transição suave entre corte e polimento.

- Durabilidade: As abas abrasivas se desgastam de forma uniforme, oferecendo uma vida útil prolongada.

Aplicações Comuns:

- Remoção de Soldas: Ótimo para limpar e suavizar soldas em metais.

- Polimento de Superfícies Metálicas: Ideal para preparar superfícies para pintura ou revestimento.

- Ajuste e Acabamento de Bordas: Perfeito para trabalhos que requerem precisão em bordas metálicas.

Descubra mais sobre os Flap Discs da FENAC e como eles podem otimizar suas operações de corte e acabamento.

O que é um disco de corte e quando usá-lo?

O Disco de Corte é uma ferramenta projetada especificamente para realizar cortes rápidos e precisos em uma ampla gama de materiais, como metais, aço inoxidável, alumínio e ferro fundido. Ele é fino, geralmente com menos de 3mm de espessura, permitindo cortes limpos e com mínima rebarba.

O Disco de Corte é uma ferramenta projetada especificamente para realizar cortes rápidos e precisos em uma ampla gama de materiais, como metais, aço inoxidável, alumínio e ferro fundido. Ele é fino, geralmente com menos de 3mm de espessura, permitindo cortes limpos e com mínima rebarba.

Principais Características:

- Corte Preciso e Rápido: Ideal para cortes retos em metais e outros materiais.

- Alta Velocidade de Operação: Acelera o tempo de trabalho e aumenta a produtividade.

- Eficiência de Material: Reduz a quantidade de calor gerado durante o corte, minimizando deformações no material.

Aplicações Comuns:

- Corte de Barras Metálicas: Usado para cortar barras de aço, tubos e chapas metálicas.

- Indústria Automotiva: Utilizado para cortes precisos de componentes automotivos.

- Construção Civil: Essencial para o corte de estruturas metálicas e ferros de reforço.

Explore a linha completa de Discos de Corte da FENAC e encontre a solução ideal para cortes rápidos e precisos.

Flap Disc ou Disco de Corte: Qual escolher?

A escolha entre o Flap Disc e o Disco de Corte depende de uma série de fatores, incluindo o tipo de material, o tipo de corte ou acabamento necessário, e o objetivo final do trabalho. Vamos detalhar alguns cenários para ajudar na sua decisão:

- Necessidade de Acabamento Suave: Flap Disc Se o seu trabalho exige não apenas um corte, mas também um acabamento suave e uniforme, o Flap Disc é a escolha ideal. Ele permite a transição rápida entre corte e polimento, economizando tempo e garantindo um acabamento de alta qualidade.

- Cortes Rápidos e Precisos: Disco de Corte Para operações que requerem cortes rápidos, limpos e precisos, como cortar barras de aço ou tubos metálicos, o Disco de Corte é a melhor escolha. Ele é projetado para aumentar a eficiência de corte, minimizando o tempo de operação.

- Versatilidade de Aplicação: Flap Disc Quando o trabalho exige uma ferramenta que possa realizar múltiplas funções, como corte leve e acabamento, o Flap Disc é mais versátil. Ele oferece o melhor dos dois mundos: capacidade de corte e suavidade de acabamento.

- Foco em Produtividade e Tempo de Execução: Disco de Corte Se a prioridade é a rapidez e produtividade, especialmente em um ambiente de alta demanda, o Disco de Corte se destaca. Sua capacidade de realizar cortes rápidos sem sacrificar a precisão é ideal para grandes volumes de trabalho.

Como maximizar a eficiência no uso de abrasivos?

Independentemente de optar pelo Flap Disc ou Disco de Corte, algumas práticas ajudam a maximizar a eficiência e a segurança:

- Verifique a Velocidade Máxima Recomendada: Certifique-se de que a ferramenta esteja ajustada para a velocidade correta, evitando desgastes prematuros e riscos de segurança.

- Armazene os Abrasivos Corretamente: Mantenha os discos e flaps em ambientes secos, longe de umidade, para preservar sua integridade.

- Use Equipamentos de Proteção Individual (EPIs): Óculos de segurança, luvas, protetores auriculares e máscaras respiratórias são essenciais para um ambiente de trabalho seguro.

A escolha entre Flap Disc e Disco de Corte depende diretamente das necessidades específicas do seu projeto. Para trabalhos que exigem versatilidade e acabamento refinado, o Flap Disc é a escolha certa. Para cortes rápidos e precisos em grande volume, o Disco de Corte é a melhor opção.

É fundamental entender por que a manutenção das cintas de lixa é crucial. As cintas desgastadas ou danificadas não apenas resultam em cortes imprecisos, mas também podem desperdiçar material e até mesmo danificar a peça de trabalho. Além disso, uma cinta de lixa mal mantida pode levar a um desempenho abaixo do esperado e, consequentemente, a uma vida útil reduzida da ferramenta de lixamento.

Dicas de Manutenção para Aumentar a Vida Útil das Cintas de Lixa:

- Limpeza regular:

Após cada uso, dedique um tempo para limpar minuciosamente a cinta de lixa. Use uma escova macia ou um jato de ar para remover poeira, resíduos e acúmulos de material da superfície da lixa. Isso evitará o entupimento da lixa, permitindo um lixamento mais eficaz e prolongando sua vida útil.

- Verificação da tensão:

Antes de iniciar o trabalho, verifique sempre a tensão da cinta de lixa. Uma cinta frouxa pode resultar em movimento excessivo durante o lixamento, o que leva a desgaste irregular e uma menor eficiência do processo. Ajuste a tensão conforme necessário para garantir um lixamento uniforme e eficaz.

- Substituição:

Fique atento aos sinais de desgaste da cinta de lixa, como perda de grãos abrasivos, rasgos ou deformações. Assim que detectar esses sinais, substitua imediatamente a cinta por uma nova. Usar uma cinta desgastada não apenas compromete a qualidade do lixamento, mas também pode danificar a peça de trabalho.

Cuidados de Armazenamento Adequado:

Ambiente Limpo e Seco:

Escolha um local de armazenamento limpo e seco para suas cintas de lixa. A umidade pode causar empenamento da lixa, enquanto a sujeira pode danificar os grãos abrasivos. Armazenar as cintas em condições ideais ajuda a preservar sua integridade e qualidade.

Organização e proteção:

Mantenha suas cintas de lixa organizadas e protegidas contra danos. Use suportes ou caixas de armazenamento apropriadas para evitar que as cintas se dobrem, amassem ou entortem. Armazenar as cintas adequadamente prolonga sua vida útil e garante um desempenho consistente.

Evite Impactos:

Evite deixar suas cintas de lixa em áreas de alto tráfego ou onde possam ser danificadas por outros objetos. Armazene as cintas em locais onde estejam protegidas contra impactos, quedas e outros danos físicos. Proteger suas cintas de lixa ajuda a manter sua integridade e qualidade ao longo do tempo.

Seguindo estas dicas de manutenção e armazenamento, você poderá prolongar significativamente a vida útil de suas cintas de lixa e garantir resultados de lixamento consistentes e de alta qualidade em todos os seus projetos. Lembre-se sempre da importância da manutenção adequada para maximizar o desempenho e a durabilidade de suas ferramentas de lixamento.

Agora você está pronto para aplicar essas práticas em sua rotina de trabalho e desfrutar de cintas de lixa em excelentes condições por mais tempo. Lembre-se de que cuidar bem de suas ferramentas é essencial para alcançar os melhores resultados em seus projetos de lixamento.

Fabricamos em diversas medidas de acordo com a necessidade do cliente. Consulte-nos!

Leia também: Dicas para Lixamento em Inox: Cinta de Lixa Norton

A indústria de transformação está evoluindo rapidamente, e o lixamento e polimento industrial — etapas cruciais para o acabamento de peças metálicas, plásticas ou compostas — não ficaram para trás. Hoje, muitos gestores industriais se deparam com uma decisão estratégica: seguir com o processo manual ou investir na robotização?

Neste artigo, você vai entender as principais diferenças entre as duas abordagens e qual delas é mais vantajosa para sua empresa em termos de produtividade, qualidade, custo e segurança.

O que envolve o lixamento e polimento industrial?

Esses processos têm como objetivo:

- Remover rebarbas e imperfeições após a usinagem ou fundição

- Preparar a superfície para pintura ou revestimento

- Garantir o acabamento estético e funcional da peça

Tradicionalmente, essas tarefas são feitas manualmente, mas o avanço dos robôs colaborativos (cobots) e sistemas automatizados abriu caminho para uma nova era no acabamento industrial.

Processo Manual: Vantagens e Limitações

Vantagens

- Versatilidade: Pode ser adaptado a geometrias complexas ou peças únicas

- Baixo investimento inicial: Sem necessidade de automação ou programação

- Facilidade de correção em tempo real: Operadores experientes ajustam durante o processo

Desvantagens

- Variação na qualidade: Resultados dependem da habilidade do operador

- Fadiga física: Tarefas repetitivas causam lesões (LER/DORT)

- Baixa produtividade: Processos são mais lentos e irregulares

- Risco de acidentes: Especialmente com peças cortantes ou pesadas

Robotização: O futuro do acabamento industrial

A robotização do lixamento e polimento envolve o uso de braços robóticos com sensores de força e inteligência artificial para executar tarefas com alta precisão, repetibilidade e eficiência.

Vantagens

- Padronização da qualidade: Acabamento constante, peça após peça

- Alta produtividade: Turnos contínuos com menor tempo de ciclo

- Menor custo a médio prazo: Redução de retrabalho e desperdício

- Segurança e ergonomia: Operador atua apenas na supervisão

- Integração com sistemas MES/ERP: Controle de processo em tempo real

Desvantagens

- Investimento inicial mais alto: Especialmente em células robotizadas

- Necessidade de integração técnica: Com sistemas e equipamentos existentes

- Requer treinamento técnico: Operação e manutenção do robô

Comparativo direto: Manual vs. Robotizado

| Critério | Processo Manual | Robotização |

| Qualidade do acabamento | Variável | Altamente padronizado |

| Produtividade | Baixa a moderada | Alta |

| Custo operacional | Alto (mão de obra) | Médio (baixo após retorno) |

| Segurança | Média | Alta |

| Flexibilidade inicial | Alta | Média (requer programação) |

| Escalabilidade | Limitada | Ampla |

Quando optar pela robotização?

A robotização é altamente recomendada quando sua empresa:

- Trabalha com altos volumes de produção

- Precisa de qualidade constante e rastreável

- Sofre com absenteísmo ou rotatividade de operadores

- Enfrenta exigências rigorosas de acabamento e conformidade técnica

Qual é a melhor opção?

Não existe uma resposta única. A escolha entre robotização e processo manual depende do porte da empresa, tipo de produto, exigência de acabamento e metas de produção.

- Empresas com produção em escala se beneficiam mais da robotização.

- Pequenas séries ou protótipos personalizados ainda podem justificar o processo manual.

- O ideal? Uma integração híbrida, onde os robôs realizam tarefas repetitivas e o operador finaliza detalhes específicos.

Oferecemos soluções completas para robotização de lixamento e polimento, desde a consultoria técnica até a integração de sistemas com células robotizadas. Se sua empresa está pronta para dar o próximo passo na Indústria 4.0, fale conosco.

Seja para desbastes ou acabamentos refinados, em setores como o naval, automotivo, pinturas e repinturas, os Discos Pluma se destacam como a escolha primordial para acabamento de superfícies. Utilizados em lixadeiras e oscilantes, esses discos oferecem uma série de benefícios que os tornam indispensáveis para suas necessidades de acabamento de superfícies. Confira abaixo algumas razões convincentes para adotá-los em seus projetos:

Resultados de alta qualidade: Os Discos Pluma são projetados para oferecer resultados de alta qualidade, deixando as superfícies lisas, uniformes e livres de imperfeições. Seja em metal, madeira ou plástico, esses discos garantem um acabamento impecável que impressiona.

Eficiência e rapidez: Com sua eficiência e rapidez, os Discos Pluma permitem concluir o trabalho de acabamento em menos tempo, aumentando a produtividade e economizando recursos. Sua capacidade de polimento rápido e uniforme torna-os ideais para projetos de todos os tamanhos.

Versatilidade: Os Discos Pluma são altamente versáteis e podem ser usados em uma variedade de superfícies e materiais. Seja para polir, desbastar ou dar acabamento final, esses discos se adaptam às necessidades específicas de cada projeto, oferecendo resultados consistentes e confiáveis.

Fácil de usar: Com sua fácil instalação e operação simples, os Discos Pluma são acessíveis para todos, desde profissionais experientes até iniciantes. Sua facilidade de uso torna-os uma escolha popular entre aqueles que procuram uma solução de acabamento de superfícies eficaz e descomplicada.

Durabilidade: Construídos com materiais de alta qualidade, os Discos Pluma são duráveis e resistentes ao desgaste, garantindo uma vida útil longa e confiável. Isso significa menos substituições e mais tempo dedicado ao trabalho em si.

Seja qual for o seu projeto, contar com os Discos Pluma é garantia de resultados excepcionais que impressionam clientes e elevam o padrão do seu trabalho

As ferramentas Dynabrade são sinônimos de qualidade e inovação no mercado de abrasivos e pneumáticos. Manter sua performance em alta e garantir sua durabilidade é essencial para empresas que utilizam esses equipamentos em processos contínuos e que exigem precisão. Aqui, vamos explorar as melhores práticas de manutenção para que suas ferramentas Dynabrade alcancem o máximo desempenho!

Benefícios da manutenção regular das Ferramentas Dynabrade

Redução de custos com substituição de peças

Uma manutenção regular ajuda a reduzir o desgaste prematuro e o custo com substituições frequentes. Quando você cuida da ferramenta desde o início, os componentes essenciais duram muito mais, e o custo de operação se torna muito mais viável no longo prazo.

Aumento da produtividade e qualidade nos acabamentos

Manter as ferramentas pneumáticas em perfeito estado impacta diretamente na qualidade do acabamento. Ferramentas bem calibradas e lubrificadas garantem que o processo seja rápido e com precisão, resultando em menos retrabalho e maior qualidade final.

Principais dicas de manutenção para Ferramentas Dynabrade

Limpeza e Lubrificação

Para garantir que suas ferramentas Dynabrade estejam sempre em bom estado, a limpeza e a lubrificação são fundamentais. Siga estes passos:

- Limpeza diária: Após cada uso, limpe a ferramenta para remover resíduos e poeira que podem comprometer o funcionamento.

- Lubrificação semanal: Use lubrificantes específicos para ferramentas pneumáticas. A aplicação correta protege as partes móveis do desgaste.

- Verificação de filtros de ar: Mantenha os filtros de ar sempre limpos para evitar a entrada de impurezas, o que pode comprometer o desempenho.

Armazenamento adequado

Evite deixar as ferramentas expostas ao ambiente. Guarde-as em locais secos, longe de poeira e umidade, e utilize estojos específicos para cada tipo de ferramenta. Um armazenamento correto evita danos aos componentes internos.

Erros comuns na manutenção de Ferramentas Pneumáticas

- Negligenciar a lubrificação: A falta de lubrificação é uma das principais causas de falhas prematuras. Use sempre o óleo recomendado pelo fabricante.

- Usar conexões e acessórios inadequados: Acessórios que não são compatíveis com as ferramentas Dynabrade podem causar problemas de encaixe e comprometer a eficiência.

- Não respeitar a capacidade de trabalho: Evite forçar a ferramenta além do recomendado. Excesso de pressão pode causar superaquecimento e reduzir a vida útil do equipamento.

Quando substituir componentes da ferramenta

Alguns componentes das ferramentas Dynabrade têm uma vida útil limitada e precisam de substituição periódica para que o equipamento continue operando em sua capacidade máxima.

- Mangueiras e conexões: Verifique e substitua se houver sinais de desgaste ou rachaduras.

- Filtros de ar: Troque a cada seis meses para evitar entupimentos e garantir a pureza do ar.

- Peças móveis: Caso perceba redução de potência, pode ser necessário substituir rolamentos e outras peças móveis.

Manter as ferramentas Dynabrade com uma rotina de manutenção não apenas aumenta a vida útil dos equipamentos, mas também otimiza o desempenho e reduz custos operacionais. Para garantir que seu investimento seja duradouro, siga essas práticas regularmente e escolha lubrificantes e acessórios recomendados.

Dica Extra: Consulte o manual de cada ferramenta Dynabrade para orientações específicas e utilize apenas peças e acessórios originais, que aumentam a segurança e a confiabilidade do equipamento.

Se você está no mundo da indústria, da construção ou de qualquer atividade que envolva trabalhar com materiais diversos, sabe da importância de contar com as ferramentas certas para cada tarefa. E quando se trata de cortar materiais como metal, madeira ou concreto, escolher o disco de corte adequado pode fazer toda a diferença no resultado final do trabalho.

Tipos de Discos de Corte:

Discos abrasivos: Ideais para cortar materiais como metal, aço inoxidável, ferro fundido, bronze, latão, titânio e tungstênio. São robustos e oferecem cortes precisos em uma ampla gama de materiais.

Discos Diamantados: Projetados para cortar materiais duros, como concreto, asfalto, cerâmica, pedra, porcelanato e vidro. Possuem segmentos diamantados na borda do disco para garantir cortes rápidos e precisos.

Como escolher o Disco correto:

Identifique o material a ser cortado: Antes de escolher um disco de corte, identifique o material que será cortado. Cada tipo de material requer um disco específico para obter os melhores resultados.

Considere a velocidade de operação: Verifique a velocidade máxima permitida para o disco de corte e ajuste a velocidade da sua ferramenta de acordo. Operar o disco em uma rotação superior à especificada pode ser perigoso e reduzir a eficácia do corte.

Escolha o tamanho adequado: Certifique-se de selecionar o tamanho correto do disco de corte para a sua máquina e aplicação. Discos muito grandes ou muito pequenos podem comprometer a segurança e a eficiência do corte.

Verifique a compatibilidade da máquina: Certifique-se de que o disco de corte escolhido seja compatível com a sua máquina. Utilizar discos em máquinas não apropriadas pode causar danos tanto ao disco quanto à máquina.

Dicas de Segurança:

Utilize equipamentos de proteção individual (EPI’s): Sempre use óculos de proteção, luvas resistentes e vestuário adequado ao operar discos de corte. Isso ajuda a proteger contra respingos, faíscas e outros riscos.

Siga as instruções do fabricante: Leia atentamente as instruções do fabricante do disco de corte e da sua máquina antes de iniciar o trabalho. Siga todas as recomendações de segurança e operação para evitar acidentes.

Mantenha a área de trabalho limpa: Mantenha a área de trabalho livre de detritos, materiais soltos e outros obstáculos que possam interferir na operação segura do disco de corte.

Produtos Fenac Abrasivos:

Para facilitar ainda mais sua escolha, a Fenac Abrasivos oferece uma ampla variedade de discos de corte de alta qualidade, cada um projetado para atender às necessidades específicas de corte em diferentes materiais e aplicações industriais. Aqui estão alguns dos nossos produtos disponíveis:

Linha Trilho Rail: O Disco de Corte BNA Rail Norton é indicado para cortar todos os tipos de trilhos, oferecendo alta tecnologia que promove alto rendimento e segurança na operação. Recomendado para trabalhos até 100 m/s e para uso a 90°.

Linha Quantum Alta Performance: Os Discos de Corte BHP 12 e BHP 22 Norton Linha Alta Performance foram desenvolvidos com alta tecnologia e grãos abrasivos especiais, oferecendo excelente durabilidade e altíssima performance. Indicados para uso na montagem e manutenção industrial, refinarias, indústrias alimentícias e de bebidas, entre outras.

Linha Azul Industrial: Os Discos de Corte Linha Azul Norton BNA 12, BNA 22 e BNA 32 são indicados para cortes de aços carbonos e aços inoxidáveis em manutenção industrial em geral.

Linha Classic: Os Discos de Corte Classic Norton são indicados para cortar aço carbono e inox, sendo ideais para manutenção e reparos industriais leves.

Ao seguir estas dicas e considerações, você estará mais bem preparado para escolher o disco de corte ideal para sua aplicação específica, garantindo cortes precisos, eficientes e seguros em seus projetos

Explore a variedade de discos de corte e outras ferramentas disponíveis no site da Fenac Abrasivos, líder em qualidade e inovação no segmento de abrasivos.

Leia também: https://fenacabrasivos.com.br/lixamento-em-inox-cinta-de-lixa-norton/