O avanço da tecnologia revolucionou o setor industrial, tornando processos como o lixamento e o polimento mais eficientes, precisos e econômicos. Entre as inovações mais notáveis está a robotização de lixamento, que vem transformando segmentos como metalurgia, cutelaria, automotivo, aeronáutico e outros que exigem acabamento de alta qualidade. Mas como, de fato, funciona o processo de lixamento robotizado e por que ele é o futuro das operações industriais?

O que é Lixamento Robotizado?

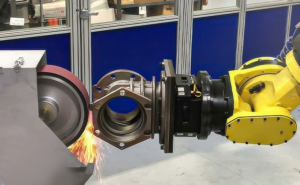

O lixamento robotizado é a automatização do processo de desbaste, acabamento ou polimento de superfícies por meio de robôs industriais equipados com ferramentas abrasivas, como lixas, rodas-lixas e discos de desbaste. Esses sistemas substituem o trabalho manual repetitivo e demandante, trazendo maior uniformidade e segurança.

O lixamento robotizado é a automatização do processo de desbaste, acabamento ou polimento de superfícies por meio de robôs industriais equipados com ferramentas abrasivas, como lixas, rodas-lixas e discos de desbaste. Esses sistemas substituem o trabalho manual repetitivo e demandante, trazendo maior uniformidade e segurança.

Principais componentes do sistema rbotizado

- Robôs Industriais: Braços robóticos programados para realizar movimentos precisos e consistentes.

- Ferramentas Abrasivas: Incluem lixas específicas para cada tipo de material, discos de desbaste para remoção de imperfeições e rodas-lixas para acabamentos finos.

- Sensores e Software de Controle: Garantem o ajuste em tempo real, adaptando a pressão, o ângulo e a velocidade ao tipo de material.

- Fonte de Energia Pneumática ou Elétrica: Potencializa ferramentas pneumáticas ou elétricas para maior eficiência.

Como funciona o processo?

1. Configuração do Robô

O processo começa com a configuração do robô, onde engenheiros ou programadores inserem os parâmetros necessários, como:

- Tipo de superfície a ser trabalhada (metal, madeira, plástico, etc.).

- Nível de acabamento desejado (lixamento bruto, semi-acabado ou polimento).

- Tolerância de precisão.

2. Seleção da Ferramenta Abrasiva

A escolha da ferramenta é essencial. Discos de desbaste, por exemplo, são usados para remoção inicial de material, enquanto rodas-lixas realizam o acabamento.

3. Programação dos Movimentos

O robô é programado para seguir um padrão repetitivo ou adaptável, garantindo uniformidade em cada peça. Sensores ajudam a ajustar automaticamente a pressão, evitando danos ao material.

4. Operação e Monitoramento

Durante a operação, o sistema realiza:

- Análise em tempo real: Detecta irregularidades na peça.

- Correções automáticas: Ajusta ângulos ou intensidade de lixamento.

- Coleta de dados: Gera relatórios para otimização do processo.

5. Finalização e Inspeção

O produto final passa por uma inspeção automatizada, garantindo que todos os critérios de qualidade foram atendidos.

Vantagens do Lixamento Robotizado

- Precisão e Uniformidade

Os robôs garantem um acabamento homogêneo, eliminando erros comuns no lixamento manual. - Eficiência e Produtividade

A robotização acelera o processo, permitindo maior produção em menos tempo. - Redução de Custos

Apesar do investimento inicial, o retorno é rápido devido à economia com mão de obra e desperdício de materiais. - Segurança do Trabalho

Robôs eliminam o risco de acidentes associados ao trabalho manual com ferramentas abrasivas. - Sustentabilidade

O controle preciso reduz o consumo de energia e materiais abrasivos, alinhando o processo às práticas de responsabilidade ambiental.

Onde o Lixamento Robotizado é aplicado?

- Aeronáutica: Acabamentos finos em turbinas e componentes críticos.

- Automotivo: Lixamento de peças metálicas e plásticas.

- Metalurgia: Remoção de rebarbas e polimento em superfícies metálicas.

- Cutelaria e Joalheria: Garantia de acabamentos perfeitos em peças de alto valor agregado.

Pronto para transformar sua produção com a eficiência do lixamento robotizado? Conheça as soluções completas da Fenac Abrasivos e eleve sua operação a um novo nível de produtividade e precisão. Clique aqui e fale com nossos especialistas agora!

Os abrasivos são materiais essenciais em diversas indústrias, desde a automotiva até a metalúrgica, desempenhando um papel crucial no desbaste, acabamento, corte e polimento de superfícies. Mas você sabe o que exatamente são os abrasivos, como escolher o ideal para sua aplicação e qual a função de cada tipo?

O que são abrasivos?

Abrasivos são materiais duros que têm a capacidade de desgastar ou polir outras superfícies por meio de fricção. Eles podem ser encontrados em formas naturais, como o quartzo, ou sintéticas, como o óxido de alumínio. Geralmente, os abrasivos são aplicados em ferramentas como lixas, discos de corte, rodas-lixas e discos de desbaste, além de equipamentos industriais robotizados.

Como escolher o Abrasivo certo?

A escolha do abrasivo ideal depende de vários fatores, como o material a ser trabalhado, o tipo de acabamento desejado e o equipamento utilizado. Aqui estão os principais pontos a considerar:

A escolha do abrasivo ideal depende de vários fatores, como o material a ser trabalhado, o tipo de acabamento desejado e o equipamento utilizado. Aqui estão os principais pontos a considerar:

1. Tipo de Material

- Metais duros: Necessitam de abrasivos mais rígidos, como óxido de alumínio ou carbeto de silício.

- Madeira: Lixas mais macias, como óxido de alumínio revestido, são ideais.

- Plásticos e compostos leves: Abrasivos menos agressivos para evitar danos.

2. Tipo de Processo

- Desbaste: Requer abrasivos mais agressivos para remoção de material.

- Polimento: Abrasivos finos, como rodas de feltro ou discos de polimento, para acabamentos detalhados.

- Corte: Discos específicos para corte, como os de óxido de alumínio reforçado.

3. Equipamento Utilizado

- Ferramentas Pneumáticas: Exigem abrasivos que suportem alta rotação sem perda de eficiência.

- Robôs Industriais: Precisam de abrasivos otimizados para durabilidade em operações contínuas.

4. Granulometria (Grão do Abrasivo)

O tamanho dos grãos abrasivos influencia diretamente o acabamento:

- Grãos Grossos: Para remoção rápida de material.

- Grãos Finos: Para acabamentos mais detalhados.

Função de cada tipo de abrasivo

1. Lixas

- Função: Indicadas para desbaste e acabamento em superfícies como madeira, metais e plásticos.

- Aplicações: Preparação de superfícies para pintura ou remoção de imperfeições.

2. Discos de Desbaste

- Função: Usados para remover rebarbas, soldas e outras imperfeições em metais.

- Aplicações: Metalurgia, construção civil e oficinas mecânicas.

3. Discos de Corte

- Função: Realizam cortes precisos em materiais como aço, alumínio e cerâmica.

- Aplicações: Indústrias automotiva e de construção.

4. Rodas-Lixas

- Função: Realizam acabamentos em peças complexas, garantindo uniformidade.

- Aplicações: Polimento e acabamento de peças metálicas ou plásticas.

5. Abrasivos Naturais

- Função: Para polimento de superfícies delicadas, como mármore ou vidro.

- Aplicações: Indústrias de decoração e construção.

6. Abrasivos Sintéticos

- Função: Oferecem maior resistência e desempenho em aplicações industriais.

- Aplicações: Processos de alto desempenho, como desbaste de metais duros.

Dicas para manutenção dos Abrasivos

- Armazenamento Correto: Evite locais úmidos ou expostos a temperaturas extremas.

- Uso Adequado: Certifique-se de que o abrasivo está compatível com o equipamento.

- Substituição Regular: Descarte abrasivos desgastados para evitar danos às peças trabalhadas.

Abrasivos são peças-chave para processos industriais que demandam eficiência, precisão e acabamento de qualidade. Saber como escolher o tipo certo para cada aplicação garante não apenas resultados superiores, mas também otimiza o tempo e reduz custos. Seja para desbastar, cortar ou polir, cada abrasivo tem sua função e importância.

Se você quer melhorar a eficiência dos seus processos industriais, escolha os melhores abrasivos. Clique aqui para conhecer nossas soluções completas!

Na indústria e na construção civil, escolher a ferramenta abrasiva certa é crucial para garantir a eficiência, qualidade e segurança do trabalho. Quando se trata de Flap Discs e Discos de Corte, a decisão entre um ou outro pode parecer simples, mas envolve entender as diferenças, as aplicações ideais e como cada um pode atender melhor às suas necessidades de produção.

Neste artigo, vamos explorar as principais características, vantagens e aplicações de cada ferramenta para ajudá-lo a decidir qual delas é a melhor escolha para o seu projeto.

O que é um Flap Disc e quando usá-lo?

O Flap Disc é uma ferramenta abrasiva versátil, composta por várias abas de lixa sobrepostas, dispostas em forma de leque (ou “flap”), fixadas em um disco. Ele combina a capacidade de corte de um disco tradicional com a capacidade de acabamento de uma lixa, tornando-se ideal para operações que exigem um acabamento suave e uniforme.

O Flap Disc é uma ferramenta abrasiva versátil, composta por várias abas de lixa sobrepostas, dispostas em forma de leque (ou “flap”), fixadas em um disco. Ele combina a capacidade de corte de um disco tradicional com a capacidade de acabamento de uma lixa, tornando-se ideal para operações que exigem um acabamento suave e uniforme.

Principais Características:

- Versatilidade: Funciona tanto para corte quanto para desbaste e acabamento.

- Acabamento Uniforme: Excelente para operações que exigem uma transição suave entre corte e polimento.

- Durabilidade: As abas abrasivas se desgastam de forma uniforme, oferecendo uma vida útil prolongada.

Aplicações Comuns:

- Remoção de Soldas: Ótimo para limpar e suavizar soldas em metais.

- Polimento de Superfícies Metálicas: Ideal para preparar superfícies para pintura ou revestimento.

- Ajuste e Acabamento de Bordas: Perfeito para trabalhos que requerem precisão em bordas metálicas.

Descubra mais sobre os Flap Discs da FENAC e como eles podem otimizar suas operações de corte e acabamento.

O que é um disco de corte e quando usá-lo?

O Disco de Corte é uma ferramenta projetada especificamente para realizar cortes rápidos e precisos em uma ampla gama de materiais, como metais, aço inoxidável, alumínio e ferro fundido. Ele é fino, geralmente com menos de 3mm de espessura, permitindo cortes limpos e com mínima rebarba.

O Disco de Corte é uma ferramenta projetada especificamente para realizar cortes rápidos e precisos em uma ampla gama de materiais, como metais, aço inoxidável, alumínio e ferro fundido. Ele é fino, geralmente com menos de 3mm de espessura, permitindo cortes limpos e com mínima rebarba.

Principais Características:

- Corte Preciso e Rápido: Ideal para cortes retos em metais e outros materiais.

- Alta Velocidade de Operação: Acelera o tempo de trabalho e aumenta a produtividade.

- Eficiência de Material: Reduz a quantidade de calor gerado durante o corte, minimizando deformações no material.

Aplicações Comuns:

- Corte de Barras Metálicas: Usado para cortar barras de aço, tubos e chapas metálicas.

- Indústria Automotiva: Utilizado para cortes precisos de componentes automotivos.

- Construção Civil: Essencial para o corte de estruturas metálicas e ferros de reforço.

Explore a linha completa de Discos de Corte da FENAC e encontre a solução ideal para cortes rápidos e precisos.

Flap Disc ou Disco de Corte: Qual escolher?

A escolha entre o Flap Disc e o Disco de Corte depende de uma série de fatores, incluindo o tipo de material, o tipo de corte ou acabamento necessário, e o objetivo final do trabalho. Vamos detalhar alguns cenários para ajudar na sua decisão:

- Necessidade de Acabamento Suave: Flap Disc Se o seu trabalho exige não apenas um corte, mas também um acabamento suave e uniforme, o Flap Disc é a escolha ideal. Ele permite a transição rápida entre corte e polimento, economizando tempo e garantindo um acabamento de alta qualidade.

- Cortes Rápidos e Precisos: Disco de Corte Para operações que requerem cortes rápidos, limpos e precisos, como cortar barras de aço ou tubos metálicos, o Disco de Corte é a melhor escolha. Ele é projetado para aumentar a eficiência de corte, minimizando o tempo de operação.

- Versatilidade de Aplicação: Flap Disc Quando o trabalho exige uma ferramenta que possa realizar múltiplas funções, como corte leve e acabamento, o Flap Disc é mais versátil. Ele oferece o melhor dos dois mundos: capacidade de corte e suavidade de acabamento.

- Foco em Produtividade e Tempo de Execução: Disco de Corte Se a prioridade é a rapidez e produtividade, especialmente em um ambiente de alta demanda, o Disco de Corte se destaca. Sua capacidade de realizar cortes rápidos sem sacrificar a precisão é ideal para grandes volumes de trabalho.

Como maximizar a eficiência no uso de abrasivos?

Independentemente de optar pelo Flap Disc ou Disco de Corte, algumas práticas ajudam a maximizar a eficiência e a segurança:

- Verifique a Velocidade Máxima Recomendada: Certifique-se de que a ferramenta esteja ajustada para a velocidade correta, evitando desgastes prematuros e riscos de segurança.

- Armazene os Abrasivos Corretamente: Mantenha os discos e flaps em ambientes secos, longe de umidade, para preservar sua integridade.

- Use Equipamentos de Proteção Individual (EPIs): Óculos de segurança, luvas, protetores auriculares e máscaras respiratórias são essenciais para um ambiente de trabalho seguro.

A escolha entre Flap Disc e Disco de Corte depende diretamente das necessidades específicas do seu projeto. Para trabalhos que exigem versatilidade e acabamento refinado, o Flap Disc é a escolha certa. Para cortes rápidos e precisos em grande volume, o Disco de Corte é a melhor opção.

É fundamental entender por que a manutenção das cintas de lixa é crucial. As cintas desgastadas ou danificadas não apenas resultam em cortes imprecisos, mas também podem desperdiçar material e até mesmo danificar a peça de trabalho. Além disso, uma cinta de lixa mal mantida pode levar a um desempenho abaixo do esperado e, consequentemente, a uma vida útil reduzida da ferramenta de lixamento.

Dicas de Manutenção para Aumentar a Vida Útil das Cintas de Lixa:

- Limpeza regular:

Após cada uso, dedique um tempo para limpar minuciosamente a cinta de lixa. Use uma escova macia ou um jato de ar para remover poeira, resíduos e acúmulos de material da superfície da lixa. Isso evitará o entupimento da lixa, permitindo um lixamento mais eficaz e prolongando sua vida útil.

- Verificação da tensão:

Antes de iniciar o trabalho, verifique sempre a tensão da cinta de lixa. Uma cinta frouxa pode resultar em movimento excessivo durante o lixamento, o que leva a desgaste irregular e uma menor eficiência do processo. Ajuste a tensão conforme necessário para garantir um lixamento uniforme e eficaz.

- Substituição:

Fique atento aos sinais de desgaste da cinta de lixa, como perda de grãos abrasivos, rasgos ou deformações. Assim que detectar esses sinais, substitua imediatamente a cinta por uma nova. Usar uma cinta desgastada não apenas compromete a qualidade do lixamento, mas também pode danificar a peça de trabalho.

Cuidados de Armazenamento Adequado:

Ambiente Limpo e Seco:

Escolha um local de armazenamento limpo e seco para suas cintas de lixa. A umidade pode causar empenamento da lixa, enquanto a sujeira pode danificar os grãos abrasivos. Armazenar as cintas em condições ideais ajuda a preservar sua integridade e qualidade.

Organização e proteção:

Mantenha suas cintas de lixa organizadas e protegidas contra danos. Use suportes ou caixas de armazenamento apropriadas para evitar que as cintas se dobrem, amassem ou entortem. Armazenar as cintas adequadamente prolonga sua vida útil e garante um desempenho consistente.

Evite Impactos:

Evite deixar suas cintas de lixa em áreas de alto tráfego ou onde possam ser danificadas por outros objetos. Armazene as cintas em locais onde estejam protegidas contra impactos, quedas e outros danos físicos. Proteger suas cintas de lixa ajuda a manter sua integridade e qualidade ao longo do tempo.

Seguindo estas dicas de manutenção e armazenamento, você poderá prolongar significativamente a vida útil de suas cintas de lixa e garantir resultados de lixamento consistentes e de alta qualidade em todos os seus projetos. Lembre-se sempre da importância da manutenção adequada para maximizar o desempenho e a durabilidade de suas ferramentas de lixamento.

Agora você está pronto para aplicar essas práticas em sua rotina de trabalho e desfrutar de cintas de lixa em excelentes condições por mais tempo. Lembre-se de que cuidar bem de suas ferramentas é essencial para alcançar os melhores resultados em seus projetos de lixamento.

Fabricamos em diversas medidas de acordo com a necessidade do cliente. Consulte-nos!

Leia também: Dicas para Lixamento em Inox: Cinta de Lixa Norton

A indústria de transformação está evoluindo rapidamente, e o lixamento e polimento industrial — etapas cruciais para o acabamento de peças metálicas, plásticas ou compostas — não ficaram para trás. Hoje, muitos gestores industriais se deparam com uma decisão estratégica: seguir com o processo manual ou investir na robotização?

Neste artigo, você vai entender as principais diferenças entre as duas abordagens e qual delas é mais vantajosa para sua empresa em termos de produtividade, qualidade, custo e segurança.

O que envolve o lixamento e polimento industrial?

Esses processos têm como objetivo:

- Remover rebarbas e imperfeições após a usinagem ou fundição

- Preparar a superfície para pintura ou revestimento

- Garantir o acabamento estético e funcional da peça

Tradicionalmente, essas tarefas são feitas manualmente, mas o avanço dos robôs colaborativos (cobots) e sistemas automatizados abriu caminho para uma nova era no acabamento industrial.

Processo Manual: Vantagens e Limitações

Vantagens

- Versatilidade: Pode ser adaptado a geometrias complexas ou peças únicas

- Baixo investimento inicial: Sem necessidade de automação ou programação

- Facilidade de correção em tempo real: Operadores experientes ajustam durante o processo

Desvantagens

- Variação na qualidade: Resultados dependem da habilidade do operador

- Fadiga física: Tarefas repetitivas causam lesões (LER/DORT)

- Baixa produtividade: Processos são mais lentos e irregulares

- Risco de acidentes: Especialmente com peças cortantes ou pesadas

Robotização: O futuro do acabamento industrial

A robotização do lixamento e polimento envolve o uso de braços robóticos com sensores de força e inteligência artificial para executar tarefas com alta precisão, repetibilidade e eficiência.

Vantagens

- Padronização da qualidade: Acabamento constante, peça após peça

- Alta produtividade: Turnos contínuos com menor tempo de ciclo

- Menor custo a médio prazo: Redução de retrabalho e desperdício

- Segurança e ergonomia: Operador atua apenas na supervisão

- Integração com sistemas MES/ERP: Controle de processo em tempo real

Desvantagens

- Investimento inicial mais alto: Especialmente em células robotizadas

- Necessidade de integração técnica: Com sistemas e equipamentos existentes

- Requer treinamento técnico: Operação e manutenção do robô

Comparativo direto: Manual vs. Robotizado

| Critério | Processo Manual | Robotização |

| Qualidade do acabamento | Variável | Altamente padronizado |

| Produtividade | Baixa a moderada | Alta |

| Custo operacional | Alto (mão de obra) | Médio (baixo após retorno) |

| Segurança | Média | Alta |

| Flexibilidade inicial | Alta | Média (requer programação) |

| Escalabilidade | Limitada | Ampla |

Quando optar pela robotização?

A robotização é altamente recomendada quando sua empresa:

- Trabalha com altos volumes de produção

- Precisa de qualidade constante e rastreável

- Sofre com absenteísmo ou rotatividade de operadores

- Enfrenta exigências rigorosas de acabamento e conformidade técnica

Qual é a melhor opção?

Não existe uma resposta única. A escolha entre robotização e processo manual depende do porte da empresa, tipo de produto, exigência de acabamento e metas de produção.

- Empresas com produção em escala se beneficiam mais da robotização.

- Pequenas séries ou protótipos personalizados ainda podem justificar o processo manual.

- O ideal? Uma integração híbrida, onde os robôs realizam tarefas repetitivas e o operador finaliza detalhes específicos.

Oferecemos soluções completas para robotização de lixamento e polimento, desde a consultoria técnica até a integração de sistemas com células robotizadas. Se sua empresa está pronta para dar o próximo passo na Indústria 4.0, fale conosco.

Seja para desbastes ou acabamentos refinados, em setores como o naval, automotivo, pinturas e repinturas, os Discos Pluma se destacam como a escolha primordial para acabamento de superfícies. Utilizados em lixadeiras e oscilantes, esses discos oferecem uma série de benefícios que os tornam indispensáveis para suas necessidades de acabamento de superfícies. Confira abaixo algumas razões convincentes para adotá-los em seus projetos:

Resultados de alta qualidade: Os Discos Pluma são projetados para oferecer resultados de alta qualidade, deixando as superfícies lisas, uniformes e livres de imperfeições. Seja em metal, madeira ou plástico, esses discos garantem um acabamento impecável que impressiona.

Eficiência e rapidez: Com sua eficiência e rapidez, os Discos Pluma permitem concluir o trabalho de acabamento em menos tempo, aumentando a produtividade e economizando recursos. Sua capacidade de polimento rápido e uniforme torna-os ideais para projetos de todos os tamanhos.

Versatilidade: Os Discos Pluma são altamente versáteis e podem ser usados em uma variedade de superfícies e materiais. Seja para polir, desbastar ou dar acabamento final, esses discos se adaptam às necessidades específicas de cada projeto, oferecendo resultados consistentes e confiáveis.

Fácil de usar: Com sua fácil instalação e operação simples, os Discos Pluma são acessíveis para todos, desde profissionais experientes até iniciantes. Sua facilidade de uso torna-os uma escolha popular entre aqueles que procuram uma solução de acabamento de superfícies eficaz e descomplicada.

Durabilidade: Construídos com materiais de alta qualidade, os Discos Pluma são duráveis e resistentes ao desgaste, garantindo uma vida útil longa e confiável. Isso significa menos substituições e mais tempo dedicado ao trabalho em si.

Seja qual for o seu projeto, contar com os Discos Pluma é garantia de resultados excepcionais que impressionam clientes e elevam o padrão do seu trabalho

As ferramentas Dynabrade são sinônimos de qualidade e inovação no mercado de abrasivos e pneumáticos. Manter sua performance em alta e garantir sua durabilidade é essencial para empresas que utilizam esses equipamentos em processos contínuos e que exigem precisão. Aqui, vamos explorar as melhores práticas de manutenção para que suas ferramentas Dynabrade alcancem o máximo desempenho!

Benefícios da manutenção regular das Ferramentas Dynabrade

Redução de custos com substituição de peças

Uma manutenção regular ajuda a reduzir o desgaste prematuro e o custo com substituições frequentes. Quando você cuida da ferramenta desde o início, os componentes essenciais duram muito mais, e o custo de operação se torna muito mais viável no longo prazo.

Aumento da produtividade e qualidade nos acabamentos

Manter as ferramentas pneumáticas em perfeito estado impacta diretamente na qualidade do acabamento. Ferramentas bem calibradas e lubrificadas garantem que o processo seja rápido e com precisão, resultando em menos retrabalho e maior qualidade final.

Principais dicas de manutenção para Ferramentas Dynabrade

Limpeza e Lubrificação

Para garantir que suas ferramentas Dynabrade estejam sempre em bom estado, a limpeza e a lubrificação são fundamentais. Siga estes passos:

- Limpeza diária: Após cada uso, limpe a ferramenta para remover resíduos e poeira que podem comprometer o funcionamento.

- Lubrificação semanal: Use lubrificantes específicos para ferramentas pneumáticas. A aplicação correta protege as partes móveis do desgaste.

- Verificação de filtros de ar: Mantenha os filtros de ar sempre limpos para evitar a entrada de impurezas, o que pode comprometer o desempenho.

Armazenamento adequado

Evite deixar as ferramentas expostas ao ambiente. Guarde-as em locais secos, longe de poeira e umidade, e utilize estojos específicos para cada tipo de ferramenta. Um armazenamento correto evita danos aos componentes internos.

Erros comuns na manutenção de Ferramentas Pneumáticas

- Negligenciar a lubrificação: A falta de lubrificação é uma das principais causas de falhas prematuras. Use sempre o óleo recomendado pelo fabricante.

- Usar conexões e acessórios inadequados: Acessórios que não são compatíveis com as ferramentas Dynabrade podem causar problemas de encaixe e comprometer a eficiência.

- Não respeitar a capacidade de trabalho: Evite forçar a ferramenta além do recomendado. Excesso de pressão pode causar superaquecimento e reduzir a vida útil do equipamento.

Quando substituir componentes da ferramenta

Alguns componentes das ferramentas Dynabrade têm uma vida útil limitada e precisam de substituição periódica para que o equipamento continue operando em sua capacidade máxima.

- Mangueiras e conexões: Verifique e substitua se houver sinais de desgaste ou rachaduras.

- Filtros de ar: Troque a cada seis meses para evitar entupimentos e garantir a pureza do ar.

- Peças móveis: Caso perceba redução de potência, pode ser necessário substituir rolamentos e outras peças móveis.

Manter as ferramentas Dynabrade com uma rotina de manutenção não apenas aumenta a vida útil dos equipamentos, mas também otimiza o desempenho e reduz custos operacionais. Para garantir que seu investimento seja duradouro, siga essas práticas regularmente e escolha lubrificantes e acessórios recomendados.

Dica Extra: Consulte o manual de cada ferramenta Dynabrade para orientações específicas e utilize apenas peças e acessórios originais, que aumentam a segurança e a confiabilidade do equipamento.

Se você está no mundo da indústria, da construção ou de qualquer atividade que envolva trabalhar com materiais diversos, sabe da importância de contar com as ferramentas certas para cada tarefa. E quando se trata de cortar materiais como metal, madeira ou concreto, escolher o disco de corte adequado pode fazer toda a diferença no resultado final do trabalho.

Tipos de Discos de Corte:

Discos abrasivos: Ideais para cortar materiais como metal, aço inoxidável, ferro fundido, bronze, latão, titânio e tungstênio. São robustos e oferecem cortes precisos em uma ampla gama de materiais.

Discos Diamantados: Projetados para cortar materiais duros, como concreto, asfalto, cerâmica, pedra, porcelanato e vidro. Possuem segmentos diamantados na borda do disco para garantir cortes rápidos e precisos.

Como escolher o Disco correto:

Identifique o material a ser cortado: Antes de escolher um disco de corte, identifique o material que será cortado. Cada tipo de material requer um disco específico para obter os melhores resultados.

Considere a velocidade de operação: Verifique a velocidade máxima permitida para o disco de corte e ajuste a velocidade da sua ferramenta de acordo. Operar o disco em uma rotação superior à especificada pode ser perigoso e reduzir a eficácia do corte.

Escolha o tamanho adequado: Certifique-se de selecionar o tamanho correto do disco de corte para a sua máquina e aplicação. Discos muito grandes ou muito pequenos podem comprometer a segurança e a eficiência do corte.

Verifique a compatibilidade da máquina: Certifique-se de que o disco de corte escolhido seja compatível com a sua máquina. Utilizar discos em máquinas não apropriadas pode causar danos tanto ao disco quanto à máquina.

Dicas de Segurança:

Utilize equipamentos de proteção individual (EPI’s): Sempre use óculos de proteção, luvas resistentes e vestuário adequado ao operar discos de corte. Isso ajuda a proteger contra respingos, faíscas e outros riscos.

Siga as instruções do fabricante: Leia atentamente as instruções do fabricante do disco de corte e da sua máquina antes de iniciar o trabalho. Siga todas as recomendações de segurança e operação para evitar acidentes.

Mantenha a área de trabalho limpa: Mantenha a área de trabalho livre de detritos, materiais soltos e outros obstáculos que possam interferir na operação segura do disco de corte.

Produtos Fenac Abrasivos:

Para facilitar ainda mais sua escolha, a Fenac Abrasivos oferece uma ampla variedade de discos de corte de alta qualidade, cada um projetado para atender às necessidades específicas de corte em diferentes materiais e aplicações industriais. Aqui estão alguns dos nossos produtos disponíveis:

Linha Trilho Rail: O Disco de Corte BNA Rail Norton é indicado para cortar todos os tipos de trilhos, oferecendo alta tecnologia que promove alto rendimento e segurança na operação. Recomendado para trabalhos até 100 m/s e para uso a 90°.

Linha Quantum Alta Performance: Os Discos de Corte BHP 12 e BHP 22 Norton Linha Alta Performance foram desenvolvidos com alta tecnologia e grãos abrasivos especiais, oferecendo excelente durabilidade e altíssima performance. Indicados para uso na montagem e manutenção industrial, refinarias, indústrias alimentícias e de bebidas, entre outras.

Linha Azul Industrial: Os Discos de Corte Linha Azul Norton BNA 12, BNA 22 e BNA 32 são indicados para cortes de aços carbonos e aços inoxidáveis em manutenção industrial em geral.

Linha Classic: Os Discos de Corte Classic Norton são indicados para cortar aço carbono e inox, sendo ideais para manutenção e reparos industriais leves.

Ao seguir estas dicas e considerações, você estará mais bem preparado para escolher o disco de corte ideal para sua aplicação específica, garantindo cortes precisos, eficientes e seguros em seus projetos

Explore a variedade de discos de corte e outras ferramentas disponíveis no site da Fenac Abrasivos, líder em qualidade e inovação no segmento de abrasivos.

Leia também: https://fenacabrasivos.com.br/lixamento-em-inox-cinta-de-lixa-norton/

Em um ambiente industrial, o controle de custos é uma prioridade constante. Para muitas empresas, a escolha correta de abrasivos pode fazer uma diferença significativa nos custos operacionais e no desempenho das operações diárias. Este artigo explora como uma seleção estratégica de abrasivos pode não apenas aumentar a eficiência, mas também reduzir despesas em longo prazo.

Por que a escolha de abrasivos afeta os custos operacionais?

Abrasivos são ferramentas essenciais em muitos setores industriais, usados em processos de corte, desbaste, acabamento, e polimento. No entanto, nem todos os abrasivos são iguais: escolher o abrasivo errado pode resultar em desperdício, tempo adicional de trabalho e até mesmo em retrabalho, todos esses fatores que aumentam os custos operacionais. Por outro lado, a escolha correta pode ajudar a:

- Aumentar a durabilidade dos materiais e das ferramentas;

- Reduzir o tempo de operação em processos de corte e desbaste;

- Minimizar a necessidade de substituição frequente de ferramentas.

- Durabilidade: invista em abrasivos de alta qualidade

A durabilidade é um fator crucial quando se trata de abrasivos. Produtos de baixa qualidade podem ser mais baratos inicialmente, mas precisam ser substituídos com mais frequência, o que aumenta o custo ao longo do tempo. Abrasivos de alta qualidade, como os fabricados com grãos cerâmicos, tendem a durar mais, suportando um número maior de ciclos de trabalho. Por exemplo, discos de corte de grão cerâmico oferecem alta resistência ao calor e ao desgaste, resultando em uma maior vida útil e economia a longo prazo.

- Eficiência de corte: A importância da escolha adequada para cada material

Cada material tem suas próprias especificidades. Usar o mesmo tipo de abrasivo para aço inoxidável e alumínio, por exemplo, não é eficaz e pode resultar em mais desgaste do abrasivo e retrabalho. Discos de corte e flap discs específicos para certos materiais garantem um corte mais rápido e preciso, reduzindo o tempo de trabalho. A eficiência de corte ajuda a otimizar o tempo de produção, impactando diretamente nos custos de mão de obra e na produtividade.

Exemplos de Abrasivos Específicos:

- Discos para corte de inox: projetados para materiais duros e resistentes, não perdem eficiência com o calor gerado durante o corte.

- Flap discs para acabamento: ideais para dar um acabamento fino em diferentes superfícies metálicas.

- Reduza o consumo de energia com abrasivos adequados

Usar abrasivos de baixa eficiência pode significar mais tempo de operação e, portanto, maior consumo de energia elétrica, especialmente em grandes processos industriais. Produtos abrasivos de alta performance permitem que o trabalho seja realizado em menor tempo, reduzindo o consumo de energia e os custos relacionados. Essa é uma vantagem significativa em indústrias onde o tempo de operação das máquinas é diretamente proporcional ao custo de energia.

- Escolha abrasivos que exijam menos trocas e paradas

Trocas frequentes de abrasivos não só afetam a produtividade, mas também geram custos extras de manutenção. Ao optar por abrasivos de maior durabilidade e qualidade, o número de trocas e paradas na linha de produção é reduzido, o que diminui a necessidade de intervenção de manutenção e melhora a continuidade operacional. Abrasivos duráveis mantêm a operação em funcionamento por mais tempo e com menos interrupções, economizando recursos.

- Considere produtos com suporte técnico especializado

O suporte técnico especializado pode ajudar sua empresa a escolher abrasivos específicos para as necessidades exatas do seu projeto, maximizando o retorno sobre o investimento. Empresas como a Fenac Abrasivos oferecem visitas técnicas e consultoria para ajudar na seleção de produtos que gerem o melhor custo-benefício, garantindo que você tenha as ferramentas certas para cada etapa do processo industrial. Esse acompanhamento técnico ajuda a prevenir o uso de produtos inapropriados, que podem gerar danos ao material e até comprometer a segurança do trabalho.

Reduzir custos operacionais não significa apenas cortar gastos. Com a escolha correta de abrasivos, sua empresa pode obter maior eficiência, qualidade e segurança nos processos industriais. Ao investir em abrasivos de alta durabilidade e adequados para cada tipo de material, você otimiza não apenas os custos, mas também o tempo de produção e o uso de energia. Abrasivos de qualidade são, sem dúvida, uma escolha estratégica para qualquer operação que busque economia e alto desempenho.

A escolha correta do grão abrasivo é essencial para garantir eficiência, qualidade de acabamento e maior durabilidade das ferramentas. Cada material tem características específicas e exige um tipo de grão abrasivo adequado para evitar desperdícios e retrabalho. Neste artigo, vamos abordar a importância dessa escolha e como selecionar o abrasivo ideal para diferentes aplicações.

1. O que é um Grão Abrasivo?

O grão abrasivo é a parte ativa da lixa, disco ou rebolo que realiza o desgaste do material. Ele pode ser natural ou sintético e está disponível em diversas granulações, que determinam o nível de remoção de material e o acabamento final.

Tipos de Grãos Abrasivos e suas Aplicações

Cada grão possui características distintas e é indicado para diferentes tipos de materiais. Veja os principais tipos:

- Óxido de Alumínio (A): Ideal para metais ferrosos, aço carbono, aço inoxidável e ligas metálicas. Oferece boa resistência e durabilidade.

- Carbeto de Silício (C): Indicado para materiais não ferrosos, como vidro, cerâmica, pedras, borracha e plásticos.

- Óxido de Zircônio (Z): Mais resistente que o óxido de alumínio, é ideal para aplicações de alto impacto em aços inoxidáveis e materiais duros.

- Cerâmico (SG): Utilizado em aplicações de alto desempenho e materiais extremamente duros, proporcionando maior durabilidade e menor geração de calor.

2. Como escolher a Granulação Correta?

A granulação do abrasivo influencia diretamente no acabamento e na eficiência do trabalho. Aqui estão algumas diretrizes:

- Grãos grossos (16 a 60): Utilizados para remoção rápida de material e desbaste inicial.

- Grãos médios (80 a 150): Indicados para trabalhos intermediários e preparação de superfície.

- Grãos finos (180 a 600): Recomendados para acabamento e polimento.

A escolha correta evita desperdício de material e reduz custos com trocas frequentes de abrasivos.

3. Impacto da Escolha Errada do Grão Abrasivo

Selecionar um grão abrasivo inadequado pode comprometer a qualidade do trabalho e gerar prejuízos. Entre os principais problemas estão:

- Desgaste prematuro do abrasivo: Utilizar um grão muito fino para desbaste pode fazer com que ele se desgaste rapidamente.

- Aquecimento excessivo: Pode ocorrer se o grão não for adequado para o material, resultando em deformações e manchas.

- Acabamento irregular: Um grão muito grosso pode causar marcas profundas, enquanto um muito fino pode não remover material suficiente.

A escolha do grão abrasivo correto é um fator determinante para a qualidade e eficiência do processo de lixamento ou polimento. Considerar o tipo de material, a aplicação e a granulação adequada garante um melhor desempenho, reduzindo custos e otimizando resultados.

Seja para metal, madeira, cerâmica ou outros materiais, escolher o abrasivo certo faz toda a diferença! Compartilhe essas informações e melhore ainda mais seus processos produtivos.

Os abrasivos desempenham um papel essencial em diversos setores industriais, como metalurgia, construção, automotivo e marcenaria. No entanto, o mau uso pode reduzir sua eficiência, aumentar os custos de produção e comprometer a qualidade do acabamento. Para evitar desperdícios e prolongar a vida útil dos abrasivos, reunimos algumas boas práticas que vão otimizar seu uso e trazer mais economia para sua operação.

1. Escolha o Abrasivo certo para cada aplicação

Cada material exige um tipo específico de abrasivo. Usar um disco de corte ou uma lixa inadequada pode resultar em um desgaste prematuro. Leve em consideração fatores como:

- Dureza do material a ser trabalhado: materiais mais duros requerem abrasivos mais resistentes.

- Tipo de acabamento desejado: polimentos exigem abrasivos finos, enquanto remoção de material pode demandar abrasivos mais agressivos.

- Compatibilidade com a ferramenta: certifique-se de que o abrasivo escolhido é adequado para a máquina que será utilizada.

2. Armazene os abrasivos corretamente

A exposição a umidade, calor excessivo ou contato com produtos químicos pode comprometer a qualidade dos abrasivos. Para garantir maior durabilidade:

- Guarde os discos e lixas em locais secos e longe de fontes de calor.

- Evite empilhar materiais pesados sobre os abrasivos para não deformá-los.

- Sempre verifique a data de validade dos produtos, pois abrasivos antigos podem perder eficiência e segurança.

3. Utilize a pressão e a velocidade adequadas

Exercer pressão excessiva sobre o abrasivo pode desgastá-lo rapidamente, além de comprometer a segurança do operador. Algumas recomendações importantes:

- Utilize a pressão correta para que o abrasivo corte o material sem forçar demasiadamente.

- Ajuste a velocidade da ferramenta conforme as especificações do fabricante do abrasivo.

- Faça movimentos uniformes para evitar desgaste irregular e prolongar a vida útil do disco ou lixa.

4. Realize manutenção periódica nas ferramentas

Máquinas desreguladas ou com peças desgastadas podem impactar diretamente na durabilidade dos abrasivos. Para evitar problemas:

- Certifique-se de que a máquina está funcionando corretamente e sem trepidações.

- Utilize flanges e suportes adequados para fixação do abrasivo.

- Troque os acessórios desgastados, como suportes de lixas e rebolos, para evitar desgastes irregulares.

5. Evite o superaquecimento dos abrasivos

O superaquecimento pode reduzir drasticamente a eficiência dos abrasivos e comprometer a qualidade do trabalho. Para evitar esse problema:

- Faça pausas entre os cortes ou lixamentos prolongados.

- Utilize lubrificantes ou sistemas de refrigeração quando necessário.

- Trabalhe em movimentos contínuos para evitar o acúmulo de calor em um único ponto.

6. Utilize abrasivos de alta qualidade

Nem sempre o abrasivo mais barato representa economia. Produtos de baixa qualidade tendem a desgastar mais rapidamente e exigir trocas frequentes. Ao escolher um abrasivo, opte por marcas reconhecidas e verifique:

- A durabilidade média do produto.

- A relação custo-benefício considerando rendimento e eficiência.

- Avaliações de outros usuários e recomendações técnicas.

A durabilidade dos abrasivos pode ser significativamente ampliada com boas práticas de uso, armazenamento e manutenção. Além de reduzir custos operacionais, seguir essas recomendações garante maior segurança no trabalho e qualidade nos acabamentos. Sempre invista em produtos de qualidade e siga as diretrizes do fabricante para obter o máximo rendimento dos seus abrasivos.

Gostou dessas dicas? Compartilhe com sua equipe e garanta um melhor aproveitamento dos seus abrasivos!

A escolha do abrasivo correto é fundamental para garantir a eficiência, qualidade e segurança de cada etapa do processo produtivo. Este guia completo oferece informações detalhadas sobre como selecionar o abrasivo ideal para diferentes projetos, abordando produtos específicos como rodas de lixa, cintas de lixa, discos de corte, discos de desbaste, discos de pluma e rebolos. Além disso, exploraremos como ferramentas pneumáticas e máquinas especializadas, como as da Dynabrade, podem otimizar o uso desses abrasivos, garantindo resultados superiores.

1. Entendendo os diferentes tipos de abrasivos

Os abrasivos são materiais de extrema dureza utilizados para desgastar ou polir superfícies.

Os principais tipos incluem:

- Rodas de Lixa: Ideais para acabamento e polimento em superfícies irregulares.

- Cintas de Lixa: Recomendadas para lixar superfícies planas e longas, garantindo uniformidade.

- Discos de Corte: Usados para cortar metais e outros materiais, com alta precisão.

- Discos de Desbaste: Indicados para remoção de materiais em maior quantidade, perfeitos para acabamento bruto.

- Discos de Pluma: Perfeitos para polimento, com ação suave para evitar marcas na superfície.

- Rebolos: Utilizados para retificar e afiar peças, comuns em oficinas e indústrias de metalurgia.

2. Critérios para escolher o abrasivo correto

Escolher o abrasivo adequado depende de vários fatores:

- Material da Peça: Materiais diferentes exigem abrasivos específicos para evitar danos e garantir eficiência.

- Tipo de Aplicação: Corte, desbaste, polimento e acabamento requerem abrasivos distintos.

- Granulometria: Abrasivos de grãos mais finos garantem um acabamento mais delicado, enquanto os de grãos grossos são melhores para remoção de material.

3. Aplicação dos abrasivos em Ferramentas Pneumáticas

As ferramentas pneumáticas são conhecidas por sua alta eficiência e precisão em ambientes industriais. Produtos da Dynabrade, por exemplo, são altamente recomendados devido à sua durabilidade e desempenho superior. Alguns benefícios incluem:

As ferramentas pneumáticas são conhecidas por sua alta eficiência e precisão em ambientes industriais. Produtos da Dynabrade, por exemplo, são altamente recomendados devido à sua durabilidade e desempenho superior. Alguns benefícios incluem:

- Alta Potência e Controle: Ideais para uso contínuo em linhas de produção.

- Versatilidade: Compatíveis com uma ampla variedade de discos e rebolos.

- Segurança e Ergonomia: Reduzem o cansaço do operador e aumentam a segurança.

Como manter a durabilidade e eficiência dos abrasivos

Para maximizar a vida útil dos abrasivos, siga estas dicas:

- Armazenamento Correto: Evite umidade e calor excessivo para preservar as propriedades do abrasivo.

- Inspeção Regular: Verifique o estado dos abrasivos antes do uso, especialmente os discos de corte e desbaste.

- Utilização Adequada: Usar o abrasivo certo para a tarefa específica evita desgaste precoce e danos ao material.

A escolha do abrasivo ideal pode ser um diferencial significativo em qualquer projeto industrial, impactando diretamente a eficiência e qualidade do trabalho. Este guia oferece as informações essenciais para que você faça a escolha correta, otimizando o processo produtivo e alcançando os melhores resultados possíveis.